レーザー加工技術

- ナノ秒レーザー発振器によるダブルパルスレーザー加工

|

|

| エンジンのインジェクションノズルにはアスペクト比が高く高品質な穴加工が求められています。 最近の手法としてレーザーを使用する加工が注目を浴びています。今回はこの金属への穴加工を紹介いたします。 |

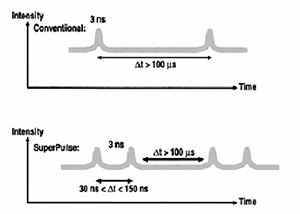

| 532nmのナノ秒レーザーのパルスを数十ナノ秒に分け材料加工すると除去率(3~10倍)が高くなり、その上デブリの再付着と熱影響エリアを最小限に抑えることが証明されています。その結果、この加工法を使うと金属へ高品質な高アスペクト比の穴加工が実用的に行えます。 現象論的モデルは最初のパルスによって表面に発生した噴出物とレーザーの第2パルスとが極めて表面に接近したところで接触します。 また、レーザー波長1050nmと355nmもまたこのパルスフォーマットによってメリットを得ることができます。 |

|

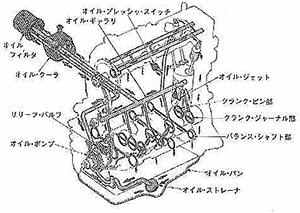

はじめに フェムト秒レーザーシステムによる高品質で高アスペクト比(>10:1)の穴の製作はエンジンブロック内のオイルギャラリーホール(図1)の製造をはじめとする様々なアプリケーションで期待されています。 パルス幅や繰り返し周波数を可変出来るレーザーは高アスペクト比のスロットや穴を製造するために使用されており、今回の研究の焦点となっています。 しかしレーザー加工において望ましくない傾向がしばしば観察されています。それは加工穴のボア壁にアブレーションプラズマのまだ熱い物質の再付着によって熱が伝わり熱影響部を作り出していることによるものです。またレーザー穴あけ加工にはターゲット材から加工による物質の噴出があり、噴出物と噴出物の再堆積のせいでレーザー光に悪影響を及ぼします。それによって深さとアスペクト比の限界に影響が出てしまいます。 |

[図1] エンジン内のオイルルート |

ピコ秒レーザーやフェムト秒レーザーはごく短い間にターゲット材の表面にエネルギーを投入し、ターゲット材を瞬間加熱し、次に莫大な熱圧力によりアブレーションを起こします。この過程は非常に短いタイムスケールで起こるので、熱伝導が起こる前に光エネルギーの投入が終わってしまいます。極短パルスレーザーによる加工は、アブレーションプラズマが発生する前にレーザーの照射が終わるため加工に関する悪影響が少ないとされており期待されています。実際に極短パルスレーザー加工は様々な材料に高品質の穴をあけることが出来ました。しかし極短パルスレーザーによる加工はパルスあたりの加工料が非常に少なくパルス毎におよそ1ミクロン程度の深さしか加工できません。しかもその加工雰囲気は減圧下かヘリウムガス雰囲気中であり、これらが生産ラインでの使用の足かせとなっています。 |

[図2] General Atomics社 Everest SuperPulse laser |

今回テストに使用した最新型の産業用Qスイッチ固体レーザーはパルス分離時間を3-200nsの間で自由に可変出来るようになっています。(図2)最初に効率的な基本波で10kWの出力を確保し、より強力なフォトンエネルギーを持った532nm,355nmそして266nmの波長に変換して利用することもできます。 同じく、よく知られているように、より短いレーザーパルスはプラズマと蒸発物に遮られる前にエネルギーを固体ターゲット上に効率よく投入します。また高圧ジェットアシストガスのような補助装置はレーザー光をターゲット表面により多く導くため、溶解液や気体を広く吹き飛ばし取り除くことができます。このような方法は急速なレーザー加熱が原因で起こるプラズマ、蒸発物、溶解液またはデブリのようなターゲットからの噴出物を回避しレーザー光のターゲット材へのエネルギー到達の効率を上げることが目的です。 この論文はターゲット材の加工部近辺のデブリの存在を減らすための新しい手法であるレーザー第2パルスについて論じています。 |

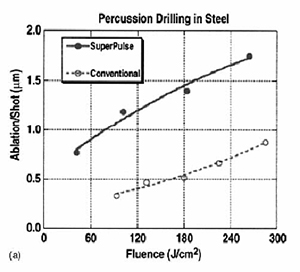

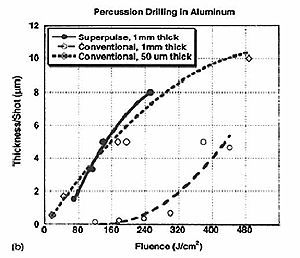

| ダブルパルスによる加工実験 30ns未満のパルスディレイ(大気中において)でメリットが無くなることは経験的に見いだされており、30ns-90nsまでの間は遅延時間を増加させてもさらなるメリットを得ることが出来ませんでした。さらに追加テストではSUS304のパーカッション穴あけ加工でパルス遅延を150ns より大きくしてもメリットが得られませんでした。 効率的な加工は、厚さ50μm のスチールサンプルそして種々の厚さのタングステン、レニウム、チタンでも同様に観察されました。これら種々のサンプル材は除去加工における材料的効果を決定し、効率に穴を開けることについての材料依存を探究するために種々の厚さでのテスト加工も行いました。 この論文で報告されたすべての穴あけ加工テストでは波長532nmのレーザー発振器を使用しました。 ダブルパルスによる効率的な穴あけ加工を知るためにはダブルパルス相互作用の性質を理解する必要があります。 図4aの通り、穴あけ加工テスト結果では厚さ50μm のステンレスサンプル、厚さ1mm のステンレスサンプルの両方で除去率の増加が観察されました。しかし厚さ50μm のアルミニウムサンプルでは除去率の増加は観察されませんでした。けれども図4b に示されるように厚さ1mmのアルミニウムサンプルでは相応の除去率の増加が観察されました。これは除去率増加のために少なくともふたつのメカニズムが役割を果たしていることを示します。そしてこのダブルパルスよるレーザー穴あけ加工の効率を高めるメカニズムについての挙動を説明するためにレーザ干渉物理学で調査を行いました。この調査についての詳細は論文をダウンロードしてお読みください。 |

|

[図4a] スチールへのパーカッション穴あけ加工のレート |

[図4b] アルミニウムへのパーカッション穴あけ加工レート |

| 上図の図4aおよび図4bはスチールへのパーカッション穴あけ加工のレートとアルミニウムへのパーカッション穴あけ加工のレートで、レーザーのショット数を時間換算し測定しています。グラフは厚いスチールサンプルと厚いアルミニウムサンプルのダブルパルス穴あけ加工によって得られた除去率の増加を示しています。(アスペクト比は10:1です。しかし薄いアルミニウムサンプルのアスペクト比は1:1です。)厚いスチールはダブルパルス加工技術を使うと除去率の向上が見られました。しかし明瞭でないためここでは紹介していません。これらは大気雰囲気中で、波長532nmレーザー発振器、f:10の光学系、加工点でのレーザー光スポットサイズφ50μmを使用し加工したデータです。 |

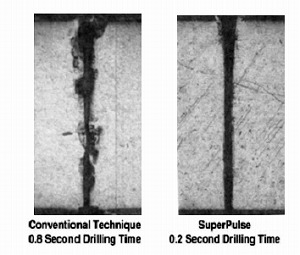

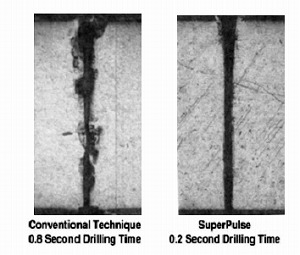

| 図5は波長533nmのレーザーによって従来法とスーパーパルス法により厚さ914μmの304ステンレスに直径φ40μmの貫通穴をあけた時の加工品質の比較写真です。 従来技術の方は、繰り返し周波数10000パルス/秒、パルス幅4ns、そしてパルスエネルギー2.4mJの条件で加工を行いました。一方のスーパーパルス(ダブルパルス)技術の方は、繰り返し周波数10000パルス/秒、パルス幅4ns、そしてパルスエネルギー1.2mJ、ダブルパルスにおけるパルス分離時間を70nsの条件で加工を行いました。したがってスーパーパルス法も従来のパルスのように1加工あたりのエネルギーを1.2mJ+1.2mJ=2.4mJと考えることが出来ます。したがって、フルエンスと射撃率に関して、このセットのデータはスーパーパルス法と従来技術の直接比較として見ることが出来ます。またサンプルは酸エッチングなどの後処理は行っていません。そしてアシストガスも全く使用していません。 |

[図5] スーパーパルス法による高品質化 |

|

ダブルパルス技術によって改良された材料除去加工は4つのステップで説明できます。

まず第1ステップではレーザー第1パルスはターゲット材の正面でプラズマと噴出物を作り出します。

そして第2ステップはレーザー第1パルスとレーザー第2パルス間の遅延時間で通常40~150nsです。

この加工実験は空気中で行われたためプラズマは消散しますが噴出物はターゲット上に残っています。

第3ステップは第2パルスによる噴出物の加熱です。

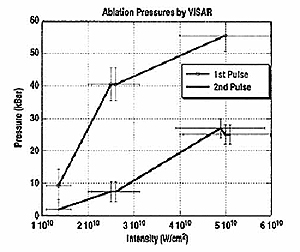

図6を見てください(実験の詳細に関しては論文をダウンロードしてください)。第2パルスで生じる比較的低い圧力は、第2パルスが直接ターゲット表面を照射しないのを示しています。もし照射が第1パルス同様に行われたのであれば、第2パルスによる圧力は第1パルスによる圧力と等しくなるはずです。つまりそれは、レーザー第1パルスに続いて発振されたレーザ第2パルスがターゲット正面に長居した噴出物の容積中で吸収されたと考えられます。この断定は圧力測定に基づいて選択されました:もしレーザー第2パルスが噴出物外で吸収されればリリース圧縮波(ターゲット裏面の表面において測定される)はおそらく観察不可能でしょう。

第4ステップは加熱された噴出物によるターゲット材の除去です。噴出物の熱せられたかたまりによるアブレーションプロセスはレーザー第1パルスの直接アブレーションより効果的です。レーザー第1パルスが材料を除去するとき臨界密度層からターゲットの固相部分に熱伝導によりエネルギーを運びます。

しかしアブレーションはこのプロセスに伴う圧力によって抑制されます。レーザー第2パルスは噴出物を加熱することによってターゲットと接触し発熱源を発生しますがそれ以上に圧力による大量の除去が効率的に進むと思われます。 |

|

| 結論 パルスフォーマットにより効率的なアブレーションが行われ加工速度が改善されました。 小径で高アスペクト比の穴のパーカッション穴あけ加工能力の拡張はホール吸蔵レートを減らすことによって、行えました。 今回はダブルパルスフォーマットの加工データによりこれらの構造を解明できるかもしれない単純モデルを提案することが出来ました。 謝辞 この仕事はGeneral Atomics社のサポートで行われました。 この回で紹介した論文はこちらからダウンロードできます。 double_pulse_machining.pdf |