レーザー加工技術

- ロングパルスレーザによる、シリコン及び金属への高品質・高速加工

|

|

| これまでのレーザ加工の常識を覆す加工としてレーザーのパルス幅の長いものを作り出し、それを加工に応用する技法が生まれた。 これまでは短波長、短パルスの方がレーザー加工に有利として研究されていたが今回の研究により材料によってはロングパルスも有効であることが確認された。 今回はこのロングパルスを利用したレーザー加工について紹介します。 |

| 現在、電子部品の微細化により基盤材としてもっとも多く利用されているシリコンへの穴あけ加工や切断加工が多く研究されている。これらをレーザーで高品位にかつ、高精度に加工できれば基板あたりの個数を増やしたり、スループットをあげたりすることができるばかりでなく、切削油を使わないので廃液処理が不要になったり、切断用ブレード交換のダウンタイムも無くなるなど現場での効率もあがるとされている。 |

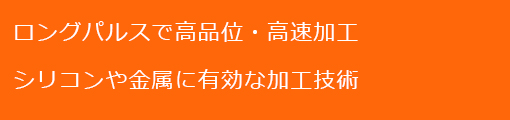

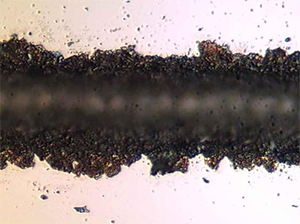

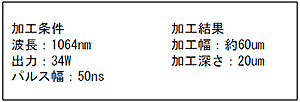

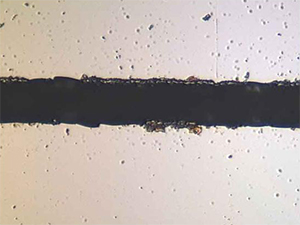

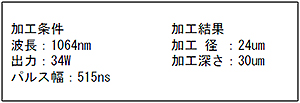

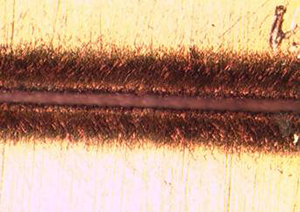

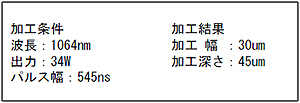

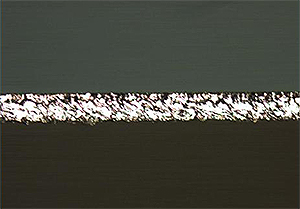

| はじめに ドイツのイエナオプティック社が開発したロングパルスレーザを使用した金属の加工により、これまでのレーザ加工の常識を覆す結果が得られているので紹介する。 今日のレーザ加工のトレンドは、より短波長で短パルスのビームが高品質加工のキーテクノロジーのように持てはやされているが、近赤外の波長でマイクロ秒に近いロングパルスレーザを利用した加工の方が条件によっては高品位で高速加工が達成できる事が今回の加工実験により判明した。 今回行った加工実験ではシリコンウエハの切断スピードは、基板厚さ90ミクロンの場合、実に1000mm/秒以上の高速完全切断が可能になる結果となった。また、デブリスの発生も通常のナノ秒レーザに比べて格段に少なく、溶融物の周辺部への付着が激減するという結果が得られた。以下にその詳細を紹介する。 シリコンへの高品質加工 通常のナノ秒パルスレーザに比べて、ロングパルスレーザでシリコンの切断加工を行った場合の比較写真を下記に示す。[図1]は一般的なナノ秒レーザでシリコンを加工した際の表面写真だ。加工条件は写真下の通りだが、ナノ秒レーザーでシリコンの加工を行った場合は熱影響のためにレーザの照射されていない部分も影響が出ている。またデブリスがチッピングの上に発生しており加工結果としてはNGといえる。 一方[図2]はロングパルスレーザで同じくシリコンを加工した際の表面写真だ。若干のチッピングは発生しているがファインチューニングすれば加工には十分使用できる可能性があるといえる。 以上のように結果は明らかにロングパルスの方がチッピング・デブリス共少ない高品質な加工が出来ている事が判る。また、加工深さについても効率よい加工となっているロングパルスの方にメリットがあるようだ。 |

[図1] 通常のナノ秒レーザでの加工  |

[図2] ロングパルスレーザでの加工  |

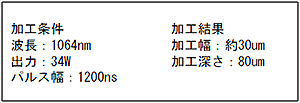

| [図3]のグラフはパルス幅とシリコン基板における加工深さの関係を示しており、パルス幅が長くなるほど1ショットで加工できる深さが大きくなり、パルス幅1200nsの時には加工深さが90um/ショットにまで達している。また、ナノ秒パルスレーザでの加工とロングパルスレーザによる加工の加工穴表面比較写真を見ても、前述の通り加工品質に歴然とした差が見られるのがわかる。ロングパルスレーザでの加工は十分な仕上がりになっているがナノ秒レーザでの加工は基板からの噴出物が広範囲に飛び散っておりNGである。 |

[図3] シリコン基板における1ショットあたりの加工深さ |

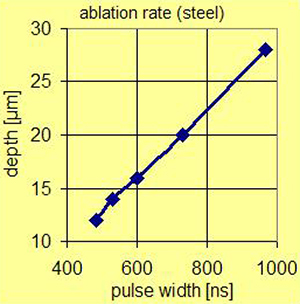

[図4] 鉄基板における1ショットあたりの加工深さ |

金属への高効率加工 ロングパルスによるシリコン及び金属への加工は、品質のみではなく効率的にも大きなメリットが確認されている。 [図4]に鉄基板の切断及び穴あけ加工に於ける、パルス幅と加工深さの関係を示したグラフを示す。1ショット当りの加工深さは、シリコン基板の時と同様にパルス幅に比例して増大していくのが判かる。 ここには図を紹介していないが実験結果では、鉄だけではなく、銅などの黄色系金属にもこのロングパルスレーザによる加工は有効に作用し、鉄基板の時とほぼ同じ加工レートが達成されている。 |

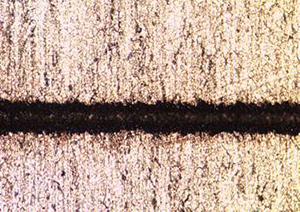

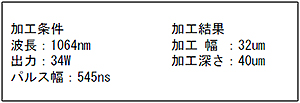

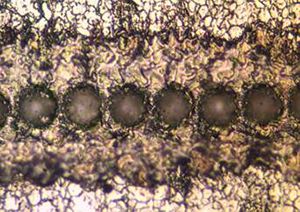

| 下の写真はロングパルスレーザを使って鉄の切断及び穴あけ加工を行った加工例だ。 |

[図5] 鉄の切断加工  |

[図6] 鉄の穴あけ加工  |

| 下の写真はロングパルスレーザを使って銅の切断及び穴あけ加工を行った加工例だ。 |

[図7] 銅の切断加工  |

[図8] 銅の穴あけ加工  |

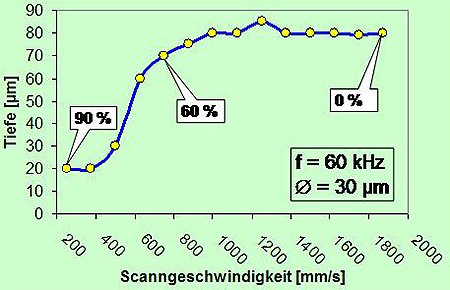

[図9] スキャンスピードの違いによる加工深さ |

[図9]はロングパルスレーザによるシリコンウエハ切断加工時のビームスキャン速度と加工深さの関係グラフを示す。非常に面白い事に、200mm/秒から600mm/秒に於ける低速スキャンでは加工深さが20um~30um程度にも関わらず、スキャンスピードを上げていくにつれて加工深さが大きくなり、1000mm/秒に於いては加工深さが70umを超えるまでに達します。この現象についての技術的根拠は良く判っていませんが、低速スキャンに於いては一旦溶融したシリコンが再凝固して、掘った溝を埋めてしまうため、結果的に加工深さが浅くなるものと思われます。 |

[図10] 加工後の断面図(深さ70μm) |

[図10]は上記条件で加工した際のシリコン基板の加工部の断面写真だ。安定した深さで加工されており仕上がりもきれいで加工痕も一定的だ。 |

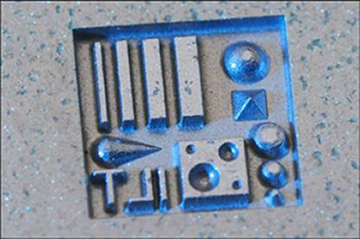

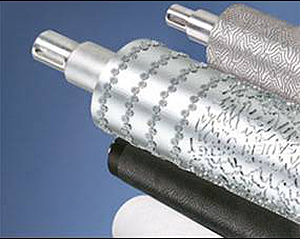

| 下の写真は効率的な金属への加工特性を応用した加工例を示す。 |

[図11] レーザによる金型の加工 |

[図12] レーザによる金属ロールへのエンボス加工 |

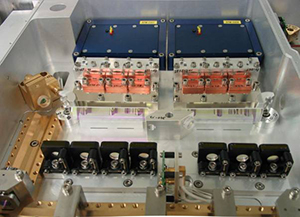

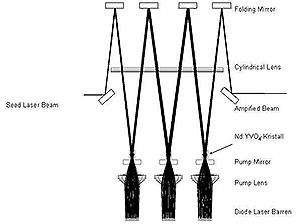

| 使用したMOPAレーザについて 今回使用したイエナオプティック社(ドイツ)の「JenLas.mopa.M45」はロングパルスを実現するキーテクノロジーとして、マイクロスラブMOPA方式を使用しているレーザだ。 Master Oscillatorにてロングパルスの種光が作られ、これをPower Amplifierに導き、マイクロスラブ方式の多段増幅器によってMaster Oscillatorによって設定されたパルス幅を維持したまま約40Wまで増幅して出力している。通常の固体レーザと違い、繰返し周波数と出力に依存されずにパル幅を固定または任意に設定でき、500nsから1200nsの間で可変することができ、繰返し周波数も最大100kHzと一般的なレーザと比べて同等の仕様となっている。パルス幅だけでなくビーム品質もMaster Oscillatorで発生した種光の品質を保持したまま増幅でき、M2値は1.2以下となっているので穴あけ加工でも品質の良いか好結果が得られる。MOPAレーザ内部の多段増幅部の写真を[図13]にさらにMOPAレーザの光路イメージを[図14]に示す。 |

[図13] MOPAレーザの内部写真  [図14] MOPAレーザの光路図 |

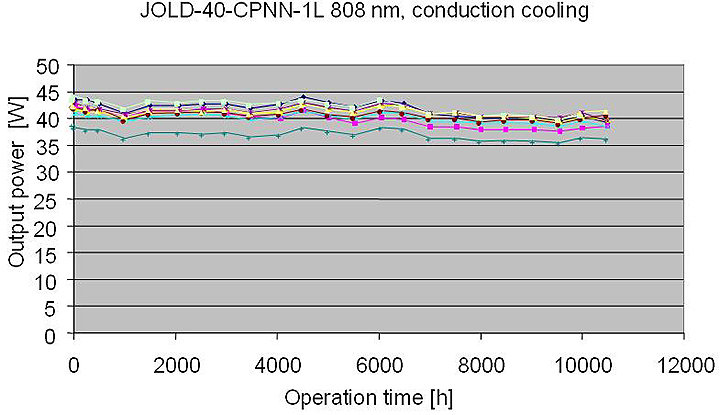

| MOPAレーザの安定性と信頼性 [図15]にMOPAレーザの信頼性を確認するためMOPAレーザに搭載されている励起用レーザダイオード(LD)のライフテストデータを示す。10台のLDを10,000時間以上に渡って実際に発振させ、出力低下を測定したデータになっているが、全てのLDが大きな出力低下をすることなく、10,000時間以上安定して発振した結果となっており励起用LDの信頼性が証明されたのではないだろうか。 イエナオプティック社では、高出力LDを自社で開発・生産しており、徹底された品質管理の下、信頼性の高い製品作りが行われている。LDの冷却方式はマイクロチャuンネルを使用しないセラミック板を介した水冷方式を採用しており、金属部分が水分に直接触れることがないよう構造設計されているので電蝕が無く非常に長寿命を実現している。その結果10,000時間以上の安定した発振が可能となっている。 |

[図15] レーザに搭載されているLDのライフタイムテストデータ |

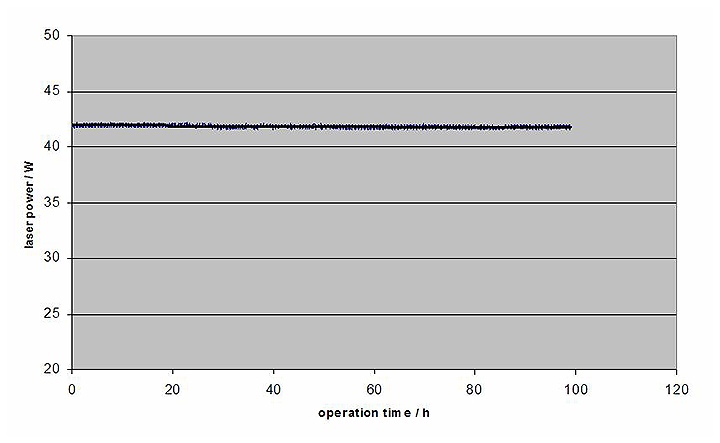

| また次にMOPAレーザの長時間出力安定性データを[図16]に示す。 約100時間に渡り、極めて安定した出力を維持している。真の生産ツールとして光学マウント、筐体、密閉構造などに工夫を凝らした結果、設置環境に左右されない、生産に適したレーザである事を理解していただきたい。 |

[図16] MOPAレーザの出力安定性テストデータ |

| まとめ 以上が今回ロングパルスレーザによる金属加工の結果だ。今回使用したロングパルスレーザは短パルスレーザや短波長レーザに比べ不安定要素が少ないレーザであり、高品質なビームで高品位の加工を行うことが出来ることが証明された。 短パルス、短波長が主流となっている今日の加工研究に一石を投じることが出来ればと願っている。 |

|

この回で紹介した論文はこちらからダウンロードできます。 Longpuls Laser Processing.pdf |