レーザー加工技術

- 超高速カメラでレーザー溶接の様子を撮影

|

|

|

超高速ハイスピードビデオカメラでレーザー溶接加工の様子を観察することで溶接における品質管理が行えるのではないかと考え、今回は3種類のレーザー溶接加工を撮影しました。それぞれ溶接の様子を鮮明にとらえることが出来ました。今回は撮影のみの確認だったが今後はこれらを元に溶接の強度などを計測し、映像を品質管理に応用できればと考えています。 製品紹介のあとに編集部からの話も載っています。 |

|

近年、微細な製品へのレーザー溶接の需要が伸びておりその品質管理に生産技術者は悩まされている。レーザー溶接加工の様子を撮影することにより品質管理への応用ができないかを検討するために今回は超高速ハイスピードビデオカメラを使用しその映像をとらえることにポイントを置き実験を行った。今回はレーザー・コンシェルジェオリジナル映像として、3種類の材料のレーザー溶接加工映像を紹介する。 今回はオリジナル映像として、3種類の材料のレーザー溶接加工映像を紹介する。 |

| はじめに レーザー加工と言えば、まず最初に思い出されるのがレーザー溶接ではないだろうか?自動車のボディーの組み立てラインで素早い動きでボディーの各箇所をレーザーで溶接するロボットがイメージされるのではないだろうか?もちろんレーザー溶接以前にアーク溶接でも見た感じは同じであるため混同しがちだが、少なくとも一般の方からするとそのイメージが大きい。それほど馴染み深いレーザー溶接だが実際の加工は非常に奥が深くまだまだ難しい技術でもある。今回はレーザー溶接の様子を超高速ハイスピードカメラで撮影し金属が溶け込む様子から加工後の品質の判断がつかないかどうかを確認してみた。結果としては溶け込みの様子から良品、不良品の判断が有る程度出来ることが分かった。本来であれば製品の加工を行い条件を変えることにより、より詳しい判断を行う必要があるが時間の関係上、今回は溶け込みの映像のみを紹介する。 |

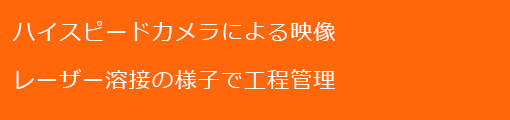

[図1]超高速ハイスピードカメラによる撮影のための装置設置レイアウト |

[図2]超高速ハイスピードカメラ |

[図1]に実際の装置のレイアウトを示す。 ワークは非常に小さいが観察のための機器は大きい。レーザー光はワークの後方から入射し45度ミラーで落射させワークに当てた。ワーク上部からは観察と位置調整のためのCCDカメラをフォーカスレンズと同軸にセットした。そしてレーザー入射口とは反対側45度に超高速ハイスピードカメラを設置した。その他に発光をとらえるためのディテクターをワークそばに置き発光強度の測定も行った。 [図2]はセットした超高速ハイスピードカメラの外観でレンズの先に白く光る場所にワークをセットした台がある。 ワークによってはアシストガスを45度方向から流した。 観察を行ったワークは以下の3種類について行った。 1.ニッケル-ニッケルの溶接 2.アルミ-アルミの溶接 3.銅端子への銅配線の溶接 |

| 2枚の金属板を重ねた上からレーザーを集光させて照射すると上板と下板を溶融させて接合することができる。レーザー溶接の場合、非常に小さなスポット溶接が可能でかつ周囲に熱の影響を与えずに永久的に接合ができることから、微細で高精度が必要な電子部品の組み立てに用いられている。またレーザーを連続して重ね照射することにより連続した溶接ビードを作ることができるので、電池やセンサー等をはじめとした封止加工にレーザー溶接が使用されている。 |

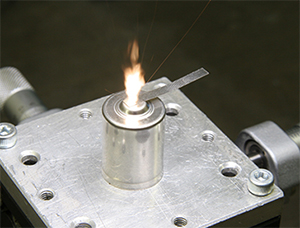

| レーザーによるスポット溶接の場合加工が行われている時間はわずか10msec程度(レーザー溶接の世界では十分長い時間であるが)であり、溶接の様子を観察するのは難しかったが超高速ハイスピードカメラの登場により観察できるようになった。とはいえ映像に収めるためには様々なセッティングが必要になるため条件出しが必要で簡単とはいかない。[図3]はレーザーがワークへの当たった瞬間をデジタルスチルカメラで捉えたもので焼爆の様子がよくわかる。説明がなければ小さなガスボンベから火が噴いているようにも見えるおもしろい写真である。時間の一瞬を切り取るとこのような現象が見えてくる。 今回の撮影では最大10万フレーム/秒という時間軸を超高分解にしてレーザー溶接のプロセスを観察することに成功した。 データー容量の問題でここには紹介できなかったが興味のある方はこれら映像を収めたCD-ROMを申し込んでいただきたい。 |

[図3]レーザーによる電池のタブ付け溶接 |

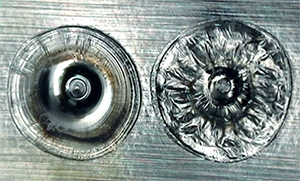

| レーザーによるスポット溶接はレーザーの価格が生産コストに見合った価格になってきたことと、レーザーの安定性が向上したこともあり、すでに多くのプロセスで取り入れられている。生産現場において安定した加工が行えるのは絶対条件であり、その上で厳しいコスト要求がある。 [図4]はレーザーの照射条件を変えずにアシストガスの使用の有無だけを変えたアルミの重ね合わせ溶接の加工を行った例である。材質に対してどんなガスを使って雰囲気を作るか、ガスの流量をどれぐらいにすればよいか、レーザー溶接の経験が有れば容易なのかもしれないが初心者にとってはこのようなちょっとしたことがレーザー加工の敷居の高さを引き上げる要因の一つでもある。アシストガスを使うか使わないかだけで外観も大きく違うが溶接部分の溶接具合や強度についてはさらに大きな違いがある。 では、実際に超高速カメラで捉えた映像を以下に紹介していこう。本来はフルスペックのきれいな映像をご紹介したいのだがデータ容量の制限などもあり、ここでは映像を分割して中間映像を間引きしたアニメーション形式で再現しているのでややぎこちない映像となっているがご了承いただきたい。ネット環境や光ファイバーによるインフラが整っても映像のクオリティーを落とさずに動画配信するにはまだまだ難しいものである。 |

[図4]アシストガスの有無による溶接仕上がりの違い 左側がアシストガス有、右側がアシストガス無 |

| 1.ニッケル-ニッケルのレーザー溶接 電池のタブ付け溶接等の代表的材料であるニッケル同士の重ねレーザー溶接について観測を行った。今回は2枚のニッケル金属板を重ねた上からレーザー光を集光させてワンショット照射を行った。ニッケル同士のレーザー溶接は比較的条件も易しく、上板と下板を重ね合わせてレーザー照射すれば溶融させて接合することができる。もちろんより品質高く溶接するには様々な工夫が必要であることは言うまでもない。 |

[図5]Ni-Ni重ね合わせレーザー溶接 |

溶接条件 ワーク材料:ニッケル-ニッケル 材料厚:0.15mm 溶接方法:重ね合わせレーザー溶接 レーザータイプ:YAGレーザー溶接機(ランプ励起) 波長:1064nm ファイバー:SIφ0.6mm スポット径:φ0.8mm エネルギー:11.7J パルス幅:10ms 撮影情報 レコードレート: 42,000fps シャッタースピード: 1/500,000sec イメージ幅: 256ピクセル イメージ高さ 176ピクセル カラータイプ: モノクロ カラービット: 8bit |

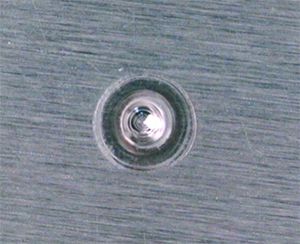

[図6]レーザー溶接後の加工部拡大写真 |

左上の[図5]はニッケル-ニッケルの重ね合わせレーザー溶接を超高速ハイスピードカメラで撮影した映像である。 各種条件は図の右側に記載したとおりだ。上でも説明したとおり間引き映像なのでぎこちない部分はあるがレーザー溶接の様子がよく分かる。 レーザーが材料に当たり加熱され溶け始め下の材料へ熱を伝える。その後レーザーの当たっている場所は完全に溶液状態(溶融池)になり、瞬間的に穴があきその瞬間に下の材料も完全に溶け、レーザーの当たっている部分はある深さまで溶液状態で激しく攪拌されている。 映像上レーザー照射中と照射後の輝度差があるため固まっていく瞬間はわかりづらいが、レーザー照射が終わると急速に周辺部から固化していき最後に中心部が固化していき中心部の最後はやや盛り上がって固まっていく様子がよく分かった。 [図6]はニッケル-ニッケルの重ね合わせレーザー溶接における溶接箇所の拡大写真である。。 |

| 2.アルミ-アルミのレーザー溶接 電池のシーム溶接や各種部品等の代表的材料であるアルミ同士の重ねレーザー溶接について観測を行った。今回は2枚のアルミ金属板を重ねた上からレーザー光を集光させてワンショット照射を行った。アルミはYAGレーザーの1064nmの吸収率が低く、熱伝導率が高いため高いパルスエネルギーを必要とする。また非常に酸化・窒化しやすい材料でもあるためレーザーによる溶接加工は難しい部類に含まれる。 |

[図7]Al-Al重ね合わせレーザー溶接 |

溶接条件 ワーク材料:アルミ-アルミ 材料厚:70μm 溶接方法:重ね合わせレーザー溶接 レーザータイプ:YAGレーザー溶接機(ランプ励起) 波長:1064nm ファイバー:GIφ0.4mm スポット径:φ0.6mm エネルギー:6.3J パルス幅:5ms 撮影情報 レコードレート: 42,000fps シャッタースピード: 1/246,000sec イメージ幅: 256ピクセル イメージ高さ 176ピクセル カラータイプ: モノクロ カラービット: 8bit |

[図8]レーザー溶接後の加工部拡大写真 |

左上の[図7]はアルミ-アルミの重ね合わせレーザー溶接を超高速ハイスピードカメラで撮影した映像である。 各種条件は図の右側に記載したとおりだ。上でも説明したとおり間引き映像なのでぎこちない部分はあるがレーザー溶接の様子がよく分かる。 材料のレーザーが当たっている場所が加熱され、中心部分から溶ける部分が拡がってレーザー照射部全域が溶解されニッケルのとき同様に下の材料へ熱を伝える。その後レーザーの当たっている場所は完全に溶液状態(溶融池)になり、瞬間的に穴があきその瞬間に下の材料も完全に溶け、レーザーの当たっている部分はある深さまで溶液状態で激しく攪拌されている。この辺の様子はニッケルと同じように見える。 映像上レーザー照射中と照射後の輝度差があるため固まっていく瞬間はわかりづらいが、レーザー照射が終わるとやはり急速に固化していく。 [図8]はアルミ-アルミの重ね合わせレーザー溶接における溶接箇所の拡大写真である。 |

| 3.銅-銅のレーザー溶接 各種配線に使用される銅電線の重ねレーザー溶接について観測を行った。今回は銅電線を銅基板の上に重ね銅電線の先端にレーザー光を集光し照射することで銅同士の配線溶接を行った。一般的には端子台の端子に電線を接続する際にスペース的な問題や取り回しの問題でアーク溶接を行えないときなどにレーザー溶接が行われている。レーザー溶接の場合レーザー光を集光させワークに当てるだけで溶接できるため自由度が大きく微細な電極への溶接にも向いている。 |

[図9]Cu電極-Cu線レーザー溶接 |

溶接情報 ワーク材料:銅線(AWG24)-銅端子 材料厚:0.3mm(銅端子) 溶接方法:リード線レーザー溶接 レーザータイプ:YAGレーザー溶接機(ランプ励起) 波長:1064nm ファイバー:SIφ0.6mm スポット径:0.8mm エネルギー:24.1J パルス幅:5ms 撮影情報 レコードレート: 21,000fps シャッタースピード: 1/100,000sec イメージ幅: 384ピクセル イメージ高さ 268ピクセル カラータイプ: モノクロ カラービット: 8bit |

[図10]レーザー溶接後の加工部拡大写真 |

左上の[図9]は銅線-銅基板の重ね合わせレーザー溶接を超高速ハイスピードカメラで撮影した映像である。 各種条件は図の右側に記載したとおりだ。上でも説明したとおり間引き映像なのでぎこちない部分はあるがレーザー溶接の様子がよく分かる。 材料のレーザーが当たっている場所が加熱され、加熱部分から溶融していき電線の上部から溶け進み、銅線の先端部まで熔解していき、さらにレーザー光は熱を加え続け一瞬基板を直接照射し電線の溶融部と基板の溶融部を同時に熔解し続ける。銅基板が溶融する際に溶融端部の材料が銅線の溶融塊に取り込まれていく様子が鮮明に捉えられている。レーザー光の当たっている部分はある深さまで溶液状態で激しく攪拌されている。自由度が大きい分、溶融部分はかなり激しく攪拌されている。またその一部が飛び散っている様子も撮影されている。映像上レーザー照射中と照射後の輝度差があるため固まっていく瞬間はわかりづらいが、レーザー照射が終わると溶融塊が体積を減らしながら急速に固化していく様子が分かる。 [図10]は銅線-銅基板の重ね合わせレーザー溶接における溶接箇所の拡大写真である。 |

| まとめ 以上が今回の高速カメラFASTCAM-APX RS 250K で溶接の様子を撮影した結果だ。今回このような映像を撮影することができ溶接の工程管理に関する研究に非常に役立つのではないかと期待している。 これらの技術に興味のある方は是非問い合わせしていただければと思う。 |

| 謝辞 今回の撮影で加工場所とレーザー溶接機の提供をいただいた株式会社セイワ製作所とセッティング、オペレーションを協力していただいた平松様、西村様に感謝します。また高速カメラの提供とセッティングオペレーションを協力いただいた株式会社フォトロンの佐々木様に感謝いたします。 |