レーザー加工技術

- 固体UVレーザー第4高調波(266nm)による加工

|

|

| 現在、各マーケットにおいて微細加工の要求が高まっています。この要求に応えるため各社は特徴のあるレーザを用いた加工の紹介を行っております。中でもUVレーザおよびフェムト秒レーザを用いたレーザ加工が多く紹介されています。それぞれに利点がありユーザを悩ませていると思います。今回はこのうちのひとつである。UVレーザ(266nm)を使用した加工について紹介したいと思います。 |

| 各種産業界で広く使われている材料の微細加工用のレーザとしてはUVレーザとフェムト秒レーザが知られています。 さらにUVレーザには固体レーザとエキシマレーザの2種類があり、微細加工マーケットで活躍しています。 今回はUVレーザの中でも固体レーザに注目し、材料加工の紹介を行います。 |

| はじめに まずはじめに今回使用した装置に搭載されている固体UVレーザについて少し知っていただくために、固体UVレーザの4倍波(266nm)発振の構造について解説します |

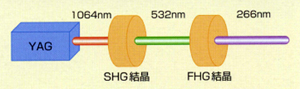

| パルスYAGレーザの原理 YAGレーザはYAG(Yttrium Aluminum Garnet)ロッドと呼ばれるレーザビームを発生する物質(媒体)に強烈な閃光(フラッシュ)を照射し、媒体から発生したレーザビームを増幅して、材料を加工するに足るエネルギを持つレーザビームを作り出す装置(レーザ発振器)です。このYAGによって作り出されたレーザ光を波長変換結晶と呼ばれる結晶に透過させることにより波長が変換され高調波となります。4倍波を作り出す際は2個の高調波結晶が用いられます。波長変換の概念図を[図1]に示します。 |

[図1] YAG波長変換 |

| UVレーザ(266nm)による加工の特徴 | |

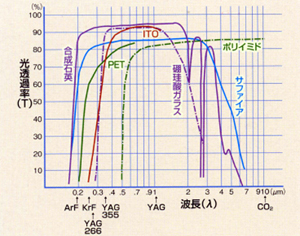

[図2] 各種材料の透過率 |

今回使用した固体UVレーザ4倍波(266nm)の加工の特徴は ・UV光は様々な材料において吸収されやすい[図2] ・IR光に比べ光エネルギーが高くアブレーションによる加工が可能 ・スポット径を数十ミクロンまで絞れるため微少な加工が可能 ・IR加工に比べると熱影響がほとんど無い[図3] |

[図3] マッチへのマーキング |

| 以上のようにUVレーザによる加工には様々な特徴があります。特にマッチへの加工は熱の影響の無い加工を物語っています。 今回は上記のUVレーザの特徴を利用した加工を実際のサンプル写真とともに紹介します。 まずはUVレーザの特徴を活かした微細加工について紹介します。 |

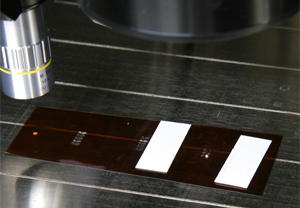

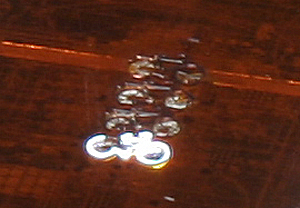

| ポリイミドの加工 ポリイミドはプリント基板やフレキシブル基板など電子産業で頻繁に利用されている材料です。実際のポリイミドの加工は数十ミクロンの微細な穴加工や微細なスリットの加工が行われていますが、今回は微細加工の特徴をわかりやすくするために小さな自転車の製作を行いました。[図4]のようにワークをセットします。今回の加工にはガルバノスキャナー光学系を利用しているため加工時はワーク上をレーザ光が移動し加工していきます。実際のレーザ光のスポット径は20μm程度まで絞られているので小さな点になります。([図4]をよく見ると白い点が見えます。) [図5]は0.3秒間にレーザ光が動いた軌跡を捉えています。わずか0.3秒間にこれだけ加工が進んでいます。加工の様子は動画でもご覧いただけます。 |

[図4] ポリイミドの加工の様子 |

[図5] レーザ光の軌跡 |

[図6] 完成(スポークの幅10μm) |

[図6]は完成したポリイミドの自転車です。 全長が約5mmでスポークの幅は10μmと非常に微少な加工にもかかわらず、熱影響もなく破断や変形なく加工されています。 このように固体UVレーザは樹脂に微細な加工が行えます。 |

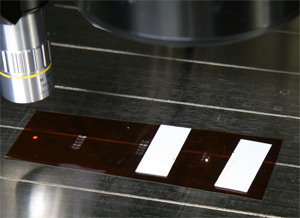

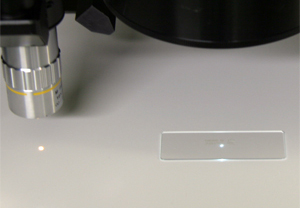

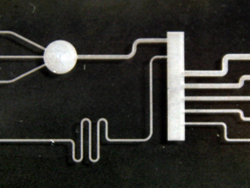

| ガラスの加工 固体UVレーザ(266nm)によるレーザ加工はガラスへの加工もチッピングやカケを起こすことなくマーキング加工が行えます。通常ガラスへのマーキングはマスクを製作しエッチングやサンドブラストにより加工を行いますが、マスクの製作に時間や費用がかかるため量産には適用できますが単品には適用できませんでした。しかし、レーザによるマーキングが可能になったことでマスクの費用が不要になり単品対応も可能になるばかりでなく、マスク製作時間も不要のため納期の短縮も可能です。この加工テクニックを使用しガラスへ溝加工を行えばフローセルやマイクロフローチャネルの製作が行えます。ガラスは耐熱性、耐薬品性に優れ、かつ透明であるため、有機溶媒を用いた化学プロセスおよび光を用いた分析に汎用的に用いることができるため、マイクロフローチャネルのレーザ光による加工の検討が行われています。 |

[図7] ガラスの加工の様子 |

[図8] レーザ光によりガラスが加工されている様子 |

[図9] ガラスへのマーキング加工 |

[図9]はカバーガラスへのマーキングの完成写真です。 ガラスはカケやチッピングの出やすい材質ですが固体UVレーザによる加工では書体に関係なく非常に綺麗なマーキングが行えています。 このように固体UVレーザはガラスへも微細な加工が行えます。 |

[図10] PETの加工 |

PETの加工 PETは樹脂の中でも比較的紫外線をよく透過する材質ですが、固体UVレーザ(266nm)を使用すれば加工が行えます。[図10]は固体UVレーザ(266nm) でPET基板へスリットや穴あけを行ったものです。 |

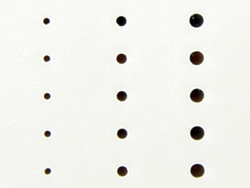

[図11] ガラスエポキシの加工 |

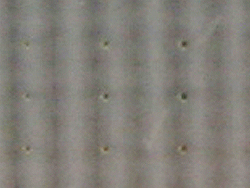

ガラスエポキシの加工 ガラスエポキシはガラス繊維製の布(クロス)を重ねたものに、エポキシ樹脂を含浸させた材質です。固体UVレーザ(266nm)を使用すれば微細な加工が行えます。[図11]は固体UVレーザ(266nm) でガラスエポキシ基板へ穴あけを行ったものです。左端の穴径が50μmとなっています。 |

[図12] PTFEの加工 |

PTFEの加工 PTFEはデュポンの商品名でテフロンで知られている材質で、化学的に安定で耐熱性、耐薬品性に優れている材質です。固体UVレーザ(266nm)を使用すれば微細な加工が行えます。[図12]は固体UVレーザ(266nm) でPTFEシートへ穴あけを行ったものです。左端の穴径が400μmとなっています。 |

[図13] ガラスの加工 |

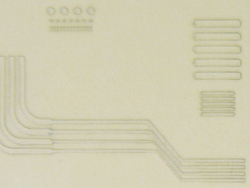

ガラスの加工 前述の説明の通り固体UVレーザ(266nm)を使用すればガラスへの微細な加工が行えます。[図13]は固体UVレーザ(266nm) でガラスへ溝加工を行ったものです。一番細い加工幅が200μmとなっています。 |

[図14] グリーンシートの加工 |

グリーンシートの加工 グリーンシートは焼成するとセラミックとなる材料です。固体UVレーザ(266nm)を使用下加工ではグリーンシートへ熱がほとんど伝わることなく加工が可能なので、材料へダメージを与えず加工が行えます。[図14]は固体UVレーザ(266nm) でグリーンシートへ溝加工を行ったものです。加工幅は100μmとなっています。 |

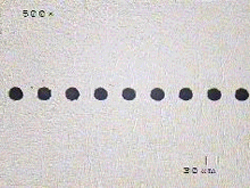

[図15] タングステンの加工 |

タングステンの加工 固体UVレーザ(266nm)を使用すれば各種金属への加工も行えます。[図15]は固体UVレーザ(266nm) でタングステン基板へスリットや穴あけを行ったものです。穴径は30μmとなっています。 |

[図16] ウエハの加工 |

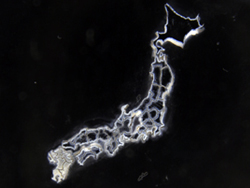

ウエハの加工 最後のサンプルは固体UVレーザ(266nm)を使用してウエハに日本列島を作ってみました。 [図16]ちょっと見えづらいですがちゃんと沖縄も加工されています。県境や入りくんだ海岸線の加工も固体UVレーザを使用すれば綺麗に行えます。 |

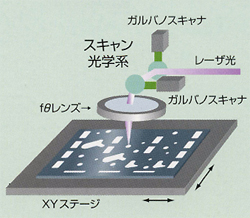

| スキャン光学系 今回使用した装置にはスキャン光学系とXYステージが搭載されており、ガルバノスキャナによる加工とステージでのワーク移動が可能となっています。 スキャン光学系は[図17]のようにガルバノスキャナとfθレンズによりレーザ光をワークに照射させます。[図18]の黒い鏡筒にfθレンズが内蔵されており、その直ぐ上の黒いボックスにガルバノスキャナが内蔵されています。黒いボックスの中心に見える銀色の部分はミラーを動かしているモーターです。 |

[図17] スキャナ光学系 |

[図18] 装置内部 |

| 以上、簡単ですが固体UVレーザ(266nm)による加工を紹介しました。固体UVレーザには第3高調波の355nmもあり産業界で非常に良く使用されていますが、355nmのレーザでは加工が行えない材料も266nmのレーザで加工できる材料も存在します。それぞれの波長にはそれぞれ特徴がありますが、266nmレーザによる高い光エネルギーによる微細加工を検討されてみてはいかがでしょうか? |