レーザー加工技術

- 高出力半導体レーザによる加工

|

|

現在、レーザ加工の主役でもあるレーザ溶接やレーザ切断は新しいレーザー発振器の登場により、従来のレーザ発振器にはない特徴を持った加工機が登場しています。今回はこのうちの一つである高出力半導体レーザ発振器を搭載したシステムを使用した加工について紹介したいと思います。 |

| 近年さまざまな新しいレーザ発振器が開発されてきています。UVレーザ発振器やフェムト秒レーザ発振器を利用した加工に注目が集まっていますが、同様に赤外線レーザでもファイバーレーザ発振器や高出力半導体レーザ発振器に注目が集まっています。 今回はこれら新しいレーザの中でも高出力半導体レーザに注目し、各種溶接・切断加工の紹介を行います。 |

| はじめに まずはじめに今回使用した装置に搭載されている高出力レーザはCO2レーザのようにガス交換用のガス配管設備が不要でYAGレーザのように励起用ランプや励起媒体も不要でとてもシンプルな構造のため発振器そのものはメンテナンスフリーで使用が出来ます。以下に各発振器に対する高出力半導体レーザのメリットを示します。 |

| CO2レーザ |

YAGレーザ |

半導体レーザ | |

| ユーティリティー | ガス配管 チラー 電力 |

チラー 電力 |

電力 |

| メンテナンス | ガス交換 ミラー交換 光軸調整 |

励起光源交換 ミラー交換 ウインド交換 |

特になし |

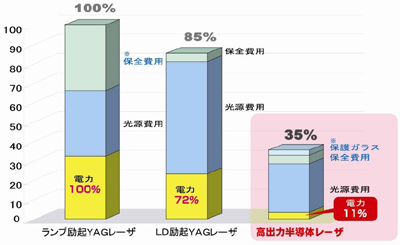

| コスト効果が高い 右の[図1]はランプ励起レーザによる加工コストを100%としたときの各レーザの加工コストを比較したグラフです。ランプ励起のYAGレーザに比べるとLD励起YAGレーザは励起光源の交換時間が圧倒的に長くなるため保全費用は抑えられているが発振器そのものが高価になるため、光源費用は逆に高くなってしまう。そのため相対的なコスト効果は15%の差しか生み出せないが高出力半導体レーザは保全費用はもちろんのこと光源費用も構造のシンプルさから低く抑えられることが出来、電力はYAGレーザに比べると格段に低く抑えることが可能です。これはユーザーにおいての実績データを元にしたデータで4kW出力のレーザで換算すると電力だけでも年間700万円以上も削減することが可能になります。 また、高出力半導体レーザは装置がシンプルなため装置の小型化が行えるのでトータル(機械本体、発振器+電源、チラー)で1/5~1/25の設置面積を実現します。 では、非常にコストメリットをもった高出力半導体レーザのアプリケーションに目を移してみましょう。 |

[図1] 加工コスト比較 |

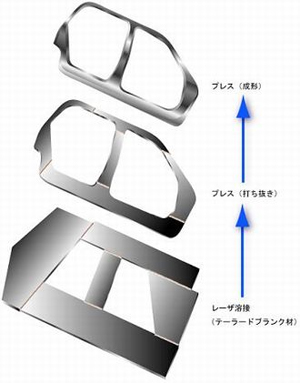

| テーラードブランク(差厚鋼板)溶接 最近の自動車マーケットにおいてボディー材にテーラードブランクと呼ばれる鋼板が用いられることが多くなっています。テーラードブランクとは非均一な厚さを持った材料のことで差厚鋼板とも言います。自動車の主要骨格に高張力鋼板と差厚鋼板を採用することで、高剛性ボディーでありながら軽量化することが出来、さらに高い静粛性を持ったボディを製造することが可能になり生ます。 |

[図2] 自動車での工程 |

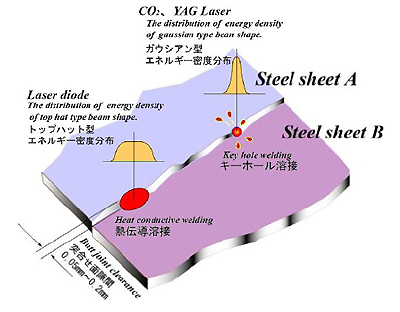

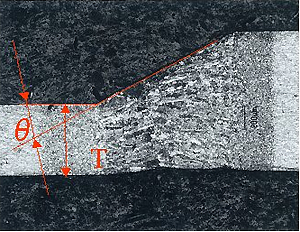

テーラードブランク材を自動車ボディーで使用する際には大まかに左の[図2]の様な工程の流れになります。まずレーザにより板厚の違う鋼板材を溶接で一体化させます。その後プレス装置により形に打ち抜きを行います。その後さらにプレス装置により曲面などをつける立体成型を行います。 厚さの違う鋼板材料を溶接するには高出力半導体レーザは他のレーザ装置に比べアドバンテージを持っています。それはレーザビームプロファイルにあります。CO2レーザやYAGレーザはガウシアン型と呼ばれる非常にとがったビームプロファイルを持っており、穴あけやスポット溶接などの加工においては非常に有効的なのですが厚さの違う鋼板材の溶接においてはこれが逆にフリに働いてしまいます。というのは、板厚に差があると言うことは上下差による焦点距離の違いが生まれてしまうわけで、焦点の合っているところにはエネルギー密度の高い部分があたり、焦点の合っていないところではエネルギー密度の低い部分があたり、エネルギー差による温度ムラが顕著に出てしまいます。 これに対し高出力半導体レーザはトップハット型のビームプロファイルを持っているため広域に密度差のあまりないビームが当たり、高低差があっても適正な溶接条件で加工が行えます。 言葉だけではわかりにくいと思いますので、[図3]を参照ください。 また[図4]は実際に加工された完成品ですが、溶接欠陥の無い高品質な溶接ビードが得られているのがおわかりいただけると思います。 |

[図3] テーラードブランク材溶接でのレーザによる違い |

[図4] テーラードブランク材を使用した実際の加工 |

[図5] テーラードブランク材溶接部分

[図5] テーラードブランク材溶接部分 |

高出力半導体レーザによるテーラードブランク溶接の利点としては以下の2点が挙げられます。

・熱伝導型溶接の為、溶融池が安定し、スパッタが少なく、ビードが安定 ・溶接裕度の大きいトップハット型のスポット形状の為、突合せ面の隙間管理に余裕大 このように高出力半導体レーザはテーラードブランク溶接に最適なレーザとなっています。 |

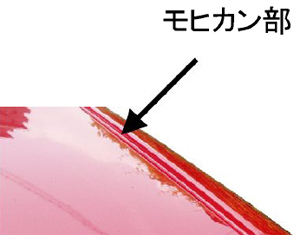

| レーザブレージング(ロウ付け) ブレージングとはいわゆるロウ付けのことで、ロウ付けとは接合する部材(母材)よりも融点の低い合金(ロウ)を溶かして一種の接着剤として用いる事により母材自体を溶融させずに接合する技術です。 レーザブレージングとはこの融点の低い合金(ロウ)をレーザにより融かし接合する技術です。 |

[図6] ブレージング箇所 |

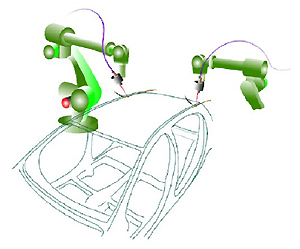

自動車の車体でレーザブレージングが利用されている箇所としては、ルーフ、ドア、トランク、車体構造部品などがあります。左の[図6]は自動車ではモヒカン部と呼ばれている箇所できれいな仕上がりが特に要求される箇所です。この部分は[図7]のように多関節ロボットが溶接工程作業を行っていますが、サイズの小さな高出力半導体レーザーはロボットアームの先に取り付けてもロボットアームの動きの自由度を奪うことないため大きなアドバンテージとなっています。 |

[図7] 多関節ロボットによるレーザブレージング |

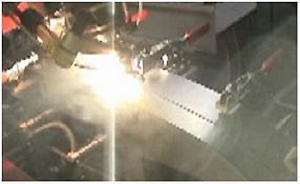

[図8] レーザブレージング加工の様子 |

[図9] レーザブレージング部の拡大写真 |

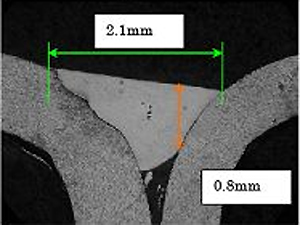

左の[図9]はレーザブレージングで接合された部分の拡大写真です。ロウが十分溶け浸透しており、しっかり接合されているのが分かります。 |

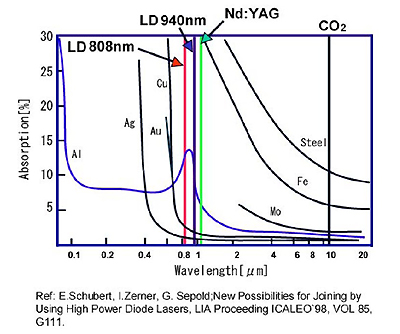

| アルミのレーザ溶接 高出力半導体レーザのアドバンテージとしてレーザの発振波長があります。CO2レーザは10.6μmと非常に長い波長を発振するレーザで、YAGレーザは1.06μmの発振波長をもったレーザです。どちらもアルミ材の吸収波長から外れています。アルミ材の吸収波長は900nm近辺にあり、高出力半導体レーザの波長は808nmまたは940nmとアルミ材の吸収波長域に近いところにあるため効率の良い加工が行えます。右の[図10]は各レーザの波長と各種材料の吸収波長域を示した図となっています。 この図を見ると高出力半導体レーザのアルミ材に対する効果がよく分かります。高出力半導体レーザのアルミ材に対する吸収率はYAGレーザの2倍、CO2レーザの10倍にもなります。 下の[図11]はアルミ材の突き合わせ溶接の写真です。 また、下の[図12]はアルミ材の突き合わせ溶接の溶接部拡大写真です。 |

[図10] レーザの波長と材料吸収波長 |

[図11] アルミ材の突き合わせ溶接 |

|

[図12] 溶接部の拡大写真 |

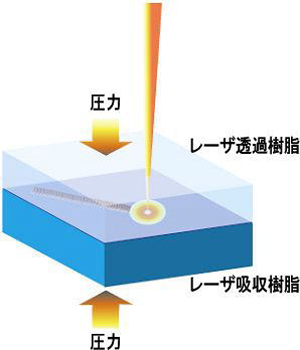

| 樹脂溶着 高出力半導体レーザを使用すれば樹脂溶着加工が行えます。最近では研究が進み樹脂と金属を接合する技術も出てきています。 前述したとおり高出力半導体レーザは808nmまたは940nmの発振波長で、808nmのレーザでは樹脂を透過させることが出来るので接合面でレーザの焦点を結ばせることにより溶着を行えます。 |

[図13] 樹脂溶着 |

左の[図13]は一般的な樹脂溶着の方法です。レーザ樹脂溶着ではレーザ透過樹脂とレーザ吸収樹脂を使用します。高出力半導体レーザのレーザ光はレーザ透過樹脂を透過するのでレーザ吸収樹脂との接合面へレーザ光を導くことが出来、そこにレーザ焦点を結ばせることにより接合面の樹脂を溶融し樹脂同士を接合します。樹脂は溶融と同時に膨張しますが加圧によって膨張を押さえ込み、透過材側の溶融熱源とすることで溶着が行われます。このように材料の上下から圧力をかけることにより樹脂がしっかりと接合できます。 また、透明同士の樹脂を接合する際には接合面にレーザ光を吸収する吸収剤を塗布すれば簡単に接合が行えます。[図14] |

[図14] 透明樹脂剤同士の樹脂溶着 |

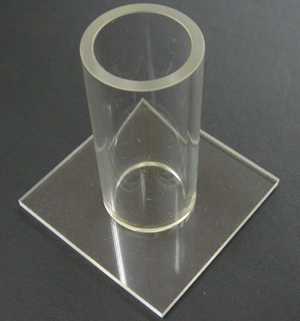

| 樹脂と金属の接合 大阪大学接合科学研究所、東洋紡績(株)が開発したこの技術は樹脂を発泡するまで加熱して分子的結合によって接合する画期的なものです。 金属表面は研磨面であっても接合が可能であり、分子的な結合のため、引張り試験で母材が破断する程の接合強度 が得られています。(接着強度の6倍以上の接合強度) この技術は様々な応用が期待されています。 右の[図15]は実際の加工例の写真です。 |

[図15] 樹脂と金属の溶着 |

| 以上のように高出力半導体レーザでの加工は従来レーザによる加工に比べ様々なアドバンテージをもった加工が行えます。特にワイドなビームプロファイルを活かした高低差のある溶接や異種材料による溶接は今後の製造において大きな役割を果たしていくと思われます。 |