第10回 UVレーザーによる特殊な加工例(その2)

PLD法では3元素以上の複雑な構造の材料の薄膜を作ることが可能です。

■UVレーザーによる特殊な加工第2弾

さて今回はUVレーザーによる特殊な例の第2弾を紹介します。

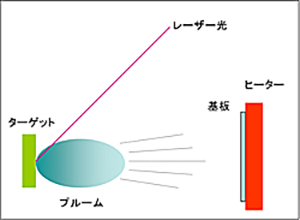

今回は前回の予告通りPLD(パルスレーザー成膜)についてお話ししようと思います。PLDとはPulse Laser Depositionの略称でパルスレーザー堆積法という意味を持っており名前の通りパルスレーザを使用し成膜する技術で日本国内ではレーザーアブレーション法とも呼ばれています。PLDは基本的にターゲット材をそのまま基板へ転写し薄膜化することができるので、製作したい薄膜と同じ構造のターゲット材料が有れば比較的簡単に成膜が行えます。もちろん万能な訳ではないので、すべての材料に対応しているわけではありません。原理を簡単に説明すると、真空チャンバー内に設置されたターゲットにパルスレーザーを照射しターゲットに対向する基板へ成膜するといった内容で、乱暴に言えばスパッタのスパッタ源がパルスレーザーに置き換わったようなモノです。ターゲット材を飛ばす光源を外から入射するので、スパッタと違いチャンバー内のガス圧の範囲やガスの種類が比較的自由に使用できるところが特徴で、

さて今回はUVレーザーによる特殊な例の第2弾を紹介します。

今回は前回の予告通りPLD(パルスレーザー成膜)についてお話ししようと思います。PLDとはPulse Laser Depositionの略称でパルスレーザー堆積法という意味を持っており名前の通りパルスレーザを使用し成膜する技術で日本国内ではレーザーアブレーション法とも呼ばれています。PLDは基本的にターゲット材をそのまま基板へ転写し薄膜化することができるので、製作したい薄膜と同じ構造のターゲット材料が有れば比較的簡単に成膜が行えます。もちろん万能な訳ではないので、すべての材料に対応しているわけではありません。原理を簡単に説明すると、真空チャンバー内に設置されたターゲットにパルスレーザーを照射しターゲットに対向する基板へ成膜するといった内容で、乱暴に言えばスパッタのスパッタ源がパルスレーザーに置き換わったようなモノです。ターゲット材を飛ばす光源を外から入射するので、スパッタと違いチャンバー内のガス圧の範囲やガスの種類が比較的自由に使用できるところが特徴で、

構成概略図

アブレーションされた際に欠落する成分を注入するガスをうまく利用して補うことができるため多元素系の酸化物や窒化物の成膜にも向いています。光源となるパルスレーザーはエキシマレーザーを使用されるケースが多いですがYAGレーザーを使用している場合もあります。エキシマレーザーを使用する理由としては、紫外線、大出力、ビーム径が大きい、ピークパワーが高い、等が挙げられます。

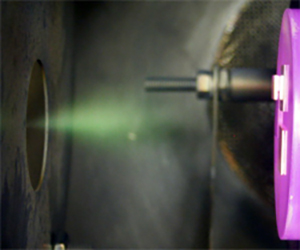

実際のプルームの様子

ターゲットにレーザー光が当たると一瞬(10ns)で材料表面が超高温(~数千度)になります。その高温化された材料が表面から飛び出しプルームと呼ばれるプラズマ状の発光体をつくりだし、これらが対向する基板に飛んでいき堆積し成膜されます。プルームは指向性が高く基板へ効率よく堆積されるので材料効率も高いのが特徴です。材料効率が良いので高価な材料の成膜には向きますが、生産コストが比較的高くつくため現在は付加価値の高いアプリケーションへしか導入されていません。しかしPLD法でしか成膜できない領域に少しずつですが生産として導入されているのも事実です。今後の半導体では非常に薄い膜厚で電子をブロックする絶縁体膜が必要とされており、このような高付加価値の領域で活躍できるようになれば、新しいレーザープロセスのマーケット誕生につながるでしょう。