レーザー加工技術

- 微細加工に適したパルスYAGレーザ

|

|

|

現在、各分野で微細溶接技術の導入が行われています。 「SHADOW溶接技術」は連続溶接の長所とパルス溶接の長所を併せ持つ技術で、主に微小部品の高精度溶接に適しています。 1パルスを高速で照射中に必要な溶接を完了するもので、言い換えれば、パルスYAGレーザによる連続溶接と言えます。 今回はこのSHADOW溶接技術とYAGレーザ加工について紹介します。 |

| 各種産業界で広く使われている材料加工用のレーザとしてはCO2レーザとYAGレーザ が知られています。 今回はYAGレーザの中で微細加工に適したパルスYAGレーザについて、LASAG(ラサーグ)社のパルスNd:YAGレーザの特長とユニークなアプリケーション(加工技術)を例にご紹介します。 |

| はじめに まずはじめにパルスYAGレーザについて少し知っていただくために、パルスYAGレーザの仕組みとパルスYAGレーザの微細加工 について解説します。 |

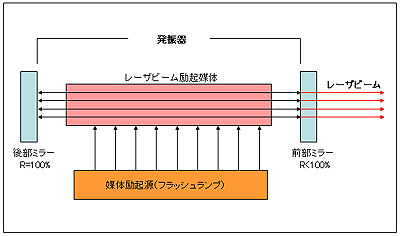

| パルスYAGレーザの原理 YAGレーザはYAG(Yttrium Aluminum Garnet)ロッドと呼ばれるレーザビームを発生する物質(媒体)に強烈な閃光(フラッシュ)を照射し、媒体から発生したレーザビームを増幅して、材料を加工するに足るエネルギを持つレーザビームを作り出す装置(レーザ発振器)です。 LASAGのパルスYAGレーザは1064nmの波長を持つレーザビーム発振器です。1064nmの波長は基本波と呼ばれ、材料加工用のYAGレーザの基本的な波長で、特に金属を主体とした材料の加工(切断・溶接・穴あけ等)に適しています。その理由は多くの金属が吸収しやすい(加工しやすい)波長だからです。パルスYAGレーザの基本的な構造を[図1]に示します。そして、レーザ発振器は次の大きく3つの系統に分かれています。 ・光学系 ・電気系 ・機械系 |

[図1] レーザ発振器構造概略 |

| 光学系ではレーザビームの発生・増幅・誘導が行われます。レーザ発振器の心臓部となっており、YAGロッド、励起用フラッシュランプ、増幅レンズ・ミラー等で構成されています。 電気系ではパルスYAGレーザの最大の特長である、パルスレーザビームを発生させる為の各種電気的な制御を行います。 機械系では主にYAGロッドとフラッシュランプを収納するキャビティ内冷却水の循環と温度を制御します。 |

| パルスYAGレーザの微細加工 パルスYAGレーザの最大の特長は、レーザビームのパルス幅やエネルギ等の各種条件(パラメータ)を任意に設定できることです。 パラメータの組み合わせにより必要な部分に必要なエネルギを正確に投入することができるので、無駄のない精密な加工が可能になります。パルスYAGレーザによる加工は様々な生産現場で応用されており種類に富んでいますが、ここでは代表的な微細加工である切断・穴あけ・溶接について説明します。 |

| a.切断加工 パルスYAGレーザによる微細切断のポイントは切断幅を如何に狭くするか、切断面への熱影響層(HAZ)を如何に薄くするかです。そして加工により発生するバリやドロス等を如何に低減するかも重要な点です。 これらの条件を満たすにはレーザ発振器だけでなく、加工速度の促進や、表面を保護する作用をするアシストガスやワークの送り速度等、多くのパラメータを制御する必要があります。LASAGのKLS246シリーズは微細切断に適したレーザで、自動車部品、エレクトロニクス、医療器具等の各種産業で幅広く使用されています。レーザビーム径が細い程切断幅を狭く、また熱影響層を低減できます。LASAGのレーザは加工目的に応じて、ビーム品質を変更することができ、加工内容に合わせた最適のビーム品質を選択できます。切断の場合には可能な限り細いビーム径を選ぶことが重要です。KLS246はステンレスだけでなく、銅やアルミといった異種金属の切断にも適しており、切断幅が100μm以下の加工に最適です。[図2]~[図5]はその加工例です。 |

[図2] スピナレット(0.04mm) |

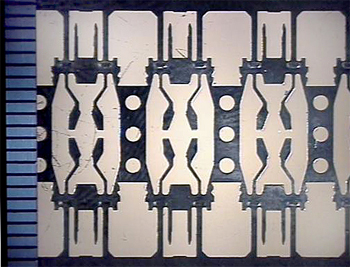

[図3] ステント |

[図4] アルミナセラミックス |

[図5] プレス部品試作 |

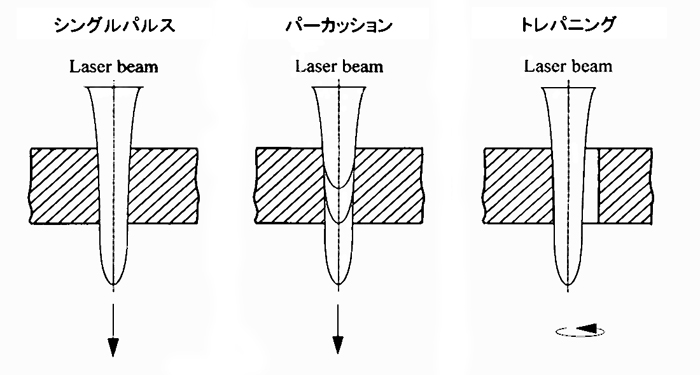

| b.穴あけ 切断と共にパルスYAGレーザの代表的な加工です。KLS246ではパルス間隔とワーク送り速度の制御により、短時間に大量の穴あけが可能です。また、レーザビーム径の制御により100μm~50μmの微細穴の加工が可能です。穴あけ加工にも細いビーム径が必要ですが、それ以外にパルス周波数、パルスエネルギが重要になります。 パルスYAGレーザによる代表的な穴あけにはシングルパルス、パーカッション、トレパニングの3種類があります[図6]。 |

[図6] 穴あけ方法 |

| シングルパルスとは名前の通り1ショットで加工を完了することです。パーカッションとは同一部にマルチショットでレーザーエネルギーを投入し加工することで、特に深い穴あけ加工で利用されます。トレパニングとはレーザービームを円周上に回転させることにより穴あけ加工を行うことで、ビーム径より大きな穴加工の際に利用されています。それぞれ特徴があり、例えば加工時間を重視する場合はシングルパルス、加工品質を重視する場合にトレパニングが最適となります。 切断も同様ですが、穴あけ加工の難易度を左右する要因にアスペクト(縦横)比があります。穴の径と深さの比で、加工の成否に大きな影響を与えます。KLS246レーザでは約1~30の範囲で加工が可能です。特殊な形状のYAGロッドを用いるスラブレーザでは100前後の加工が可能になります。[図7]~[図9]に代表的な加工例を示します。 |

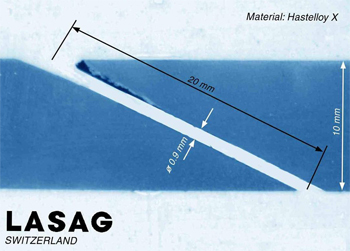

[図7] タービン翼穴あけ(穴径0.9mm×20mm) |

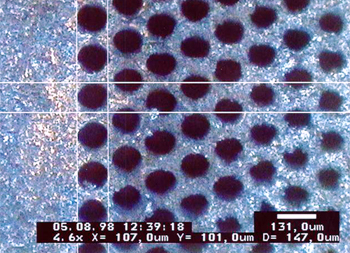

[図8] フィルターの穴あけ(穴径0.1mm) |

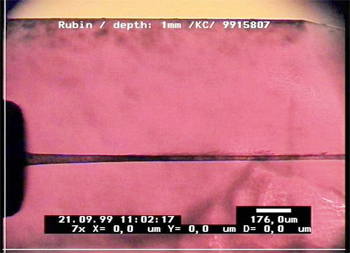

[図9] ルビーの穴あけ(穴径40μm) |

| c.溶接 切断・穴あけに比べ制御が必要なパラメータが多くなるのが溶接です。何故ならば溶接は材料に与える熱量の制御が不可欠だからです。切断・穴あけはパルスエネルギにより加工部分を除去(溶解、蒸発)しますが、溶接は除去でなく変化(溶解、合金、凝固)させます。その為、ビームエネルギの制御が溶接の良否を左右します。ステンレスに代表される鉄系材料の溶接は比較的少ないパラメータ制御で可能ですが、アルミ、銅、真鍮等の異種金属の溶接ではレーザビームの吸収率が低くなる為(高反射率)、従来のパルスYAGレーザでは良好な溶接は困難でした。LASAGのSLS200CLシリーズ(Easy Welder)は従来の鉄系材料だけでなく多くの異種金属の微細溶接を容易にかつ確実に実現できる新世代のパルスYAG溶接レーザです。それでは何故異種金属の溶接が可能になったのか、従来の溶接と比較しながら説明します。 ステンレス系材料に代表される従来の溶接では矩形波のパルス溶接が用いられています。ステンレスはエネルギの吸収率が比較的高いので良好な品質が可能です。 一方、銅、アルミ等の異種金属ではレーザビームの反射率が高いために溶融まで大きなエネルギが必要ですが、一旦溶融すると大きなエネルギは溶融部分に過度な沸騰現象をもたらし、スパッタリング等の不良の原因となります。 LASAGはこの異種金属特有の現象に注目し、単位パルス内のエネルギ制御を微細に行うことにより、良好な溶接を可能にしました。[図10]~[図13] |

[図10] 銅スポット溶接(φ0.05mm) |

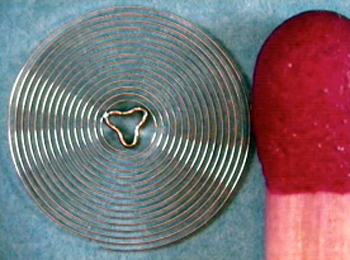

[図11] 真鍮ヒゲゼンマイスポット溶接 |

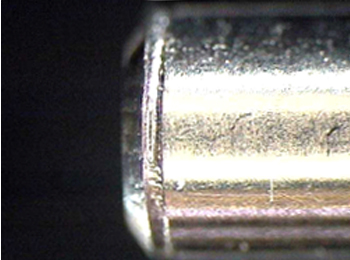

[図12] コネクタピンスポット溶接 |

[図13] シーム溶接 |

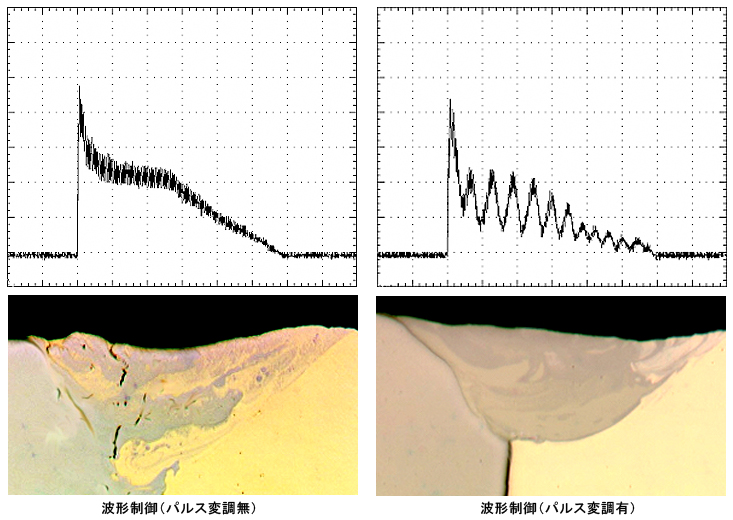

| 1) 波形制御 単位パルス内のエネルギ制御を波形制御と呼びます。1パルスの開始から終了までの僅か10ms前後の間、エネルギを微細に制御することにより、反射率の高い材料表面への進入を容易にし、その後の過度の沸騰を避けて徐々に冷却し、クラックや空孔のない合金状態を形成します。 LASAGではこの過程を大きく3段階に分けています。[図14] 第1ステージ: 表面に進入して溶融を開始するエネルギ制御(高いエネルギが必要) 第2ステージ: 溶融開始に伴い過度な沸騰を防ぐと共に均一な合金状態になるようにエネルギを制御(最小限必要なエネルギ投入) 第3ステージ: 十分に均一化した合金状態をクラックや空孔を防ぎながら冷却するエネルギ制御(緩やかなエネルギ制御が必要) |

[図14] 波形制御の基本 |

| この波形制御は材料の特性により夫々異なりますが、制御の基本は変わりません。LASAGは予め設定した波形制御プログラムと実際の制御結果をリアルタイム(50μs毎)に比較して、随時微細修正を行っています。 この精密な制御技術が従来困難であった異種金属の溶接を可能にしています。 |

| 2) パルス変調 LASAG独自の技術にパルス変調があります。前述の波形制御により理論的には良好な合金状態が可能ですが、実際には材料によって溶接表面は良好でも合金内部にクラックや空孔が発生する場合があります。パルス変調はこの問題を解決する新しい技術です。波形制御の波形を更に微細に振幅させて、合金を更に均一化させることで内部不良を排除します。[図15] |

[図15] パルス変調 |

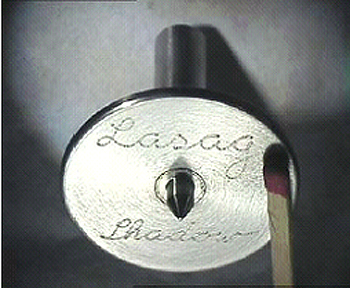

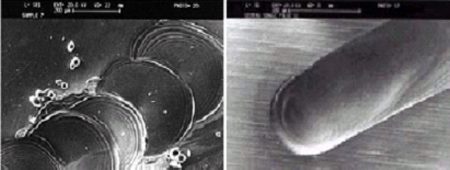

| 3) SHADOW ( Stepless High Accurate and Discreet One pulse Welding ) 全く新しい概念の溶接技術で、パルスYAGレーザ溶接の新境地を開拓しました。この技術はドイツのフラウンフォーファ研究所とLASAG等の共同開発により生まれました。 連続溶接の長所とパルス溶接の長所を併せ持つ技術で、主に微小部品の高精度溶接に適しています。 ポイントは1パルスを高速で照射中に必要な溶接を完了するもので、言い換えれば、パルスYAGレーザによる連続溶接と言えます。[図16]-[図17] 主な特長は ・1パルスのみの溶接ゆえ微小部品への熱負荷が最小にできる ・高速度溶接なので熱による歪を最小限に押さえられる ・連続溶接なので良好な溶接表面が得られる LASAGの溶接用レーザEasyWelderでは50~100msのパルス幅で溶接が可能ですので、対象部品に合わせて最適なパルス幅を選べます。 |

[図16] SHADOW溶接 |

| まとめ 以上のようにSHADOW溶接では1パルス中の出力をさらに細かくコントロールすることで、これまでは難しかった合金の溶接や微細部品への精密な溶接が可能となりました。この技術を応用することにより、レーザーによる溶接加工領域が拡がることと期待しております。 |

[図17] シーム溶接(左)とSHADOW溶接(右) |