レーザー加工技術

- ディスクレーザによる加工

|

|

| ディスクレーザは小型コンパクトでありながらサイズ以上の出力と高い安定性を兼ね備えたレーザと認識され始め様々なマーケットでの利用が高まっています。今回はこのディスクレーザの特徴やメリットについて紹介するとともに加工についても少し紹介したいと思います。 |

| ディスクレーザはLD励起固体レーザの一種であり、そのデザインは、Qスイッチやレーザ増幅のような高効率なパルス発振をも可能にしています。しかしディスクレーザ特有の性能も持っており新しいプロセスの可能性を切り開こうとしています。ではどのようなメリットがあるのか具体的に紹介していきたいと思います。 |

| はじめに メイマン博士が1960年に初めてレーザの発振に成功して以来、固体レーザ媒質の形状はロッド状が基本であり、ロッドタイプ固体レーザの弱点である「熱レンズ効果」は固体レーザを運用する上で避けられない問題となっています。ディスクレーザは固体レーザでありながら独特の冷却法により、レーザビームに与える光学的な歪みは最小となり、「熱レンズ効果」が大幅に低減されるレーザです。これによりレーザのビームモード、発振効率、出力変動、発散角などの安定性が著しく向上し、使い勝手の良い新しいタイプの固体レーザとして市場に浸透し始めています。 ディスクレーザはLD励起固体レーザの一種であり、1993年にシュツットガルト大学のDr. Adolf Giesenらによってディスクレーザの実証がなされて以来、シングルディスクによる出力はCW発振で4KWまで向上し、今日では材料加工などに一般的に使われるようになってきました。[*1] 低出力モデルのディスクレーザも広く使われており、532nmで発振するYVO4ディスクレーザの第二高調波は、メディカル市場向けに累計で5000台以上が眼科治療用装置に使用されています。 また、ディスクレーザのデザインは、Qスイッチやレーザ増幅のような高効率なパルス発振をも可能にしています。レーザマーカや微細加工、シリコンアニール等の表面改質用の光源としても市場に浸透しつつあり、ディスクレーザの特性が、全く新しい次元のレーザプロセスの可能性を切り拓き、ただ単に現状の固体レーザの置き換えとしてではなく、これまでの固体レーザでは成し得なかった新しいアプリケーションを開拓し始めています。 |

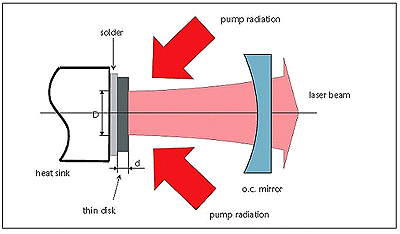

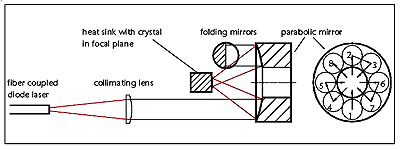

| ディスクレーザの原理 ディスクレーザの大きな特徴の一つに、ディスクの平面冷却法の結果として得られる、安定したビーム品質が上げられます。 [図1]に薄ディスクレーザの基本デザインの原理図を示します。[*2],[*3] レーザ結晶は直径数ミリメートルの薄ディスク状に形成され、厚みは通常約100-200μm程となっています。 ディスク裏面には励起波長及びレーザ発振波長双方の全反射コーティングが施され、ディスク表面には両波長の反射防止コーティングが施されています。ディスク自体は冷却用ヒートシンクにインジウム等によって裏面が接着されています。 |

| この技術によってディスクのヒートシンクへの接着を強固なものにする事が可能となり、ディスクが変形したり剥がれたりする事なくディスクの熱はヒートシンクから効率よく消散されていくのです。

この接着技術と冷却技術により、ディスクの発熱は平面で一方向に消散されるため、レーザ結晶内部の温度勾配はほぼ均一になります。熱レンズ効果によるプロファイル内の屈折率分布は従来のロッドレーザのそれと比べて一桁低減されます。効率的なディスクへの吸収は励起ビームのディスクへの連続的な繰返し照射によって向上しますが、パラボリックミラーとプリズムを組み合わせた方法によってディスク表面に励起ビームが照射される様子を[図2]に示します。励起用レーザダイオードからのビームは伝播用光ファイバー若しくは石英ロッドによって均一化され、コリメータレンズとパラボリックミラーによってディスク表面に結像されます。これにより、極めて均一な空間強度分布のビームによるディスクへの励起が可能となり、ビームの高品位化に役立っています。1回のディスクへの照射では吸収されなかった反射ビームは対角側のパラボリックミラーで再びコリメートされます。このビームはプリズムによって折り返され、再びディスク表面に結像されます。この再結像プロセスは全てのパラボリックミラーの反射部分を使い切るまで8回繰り返されていきます。ミラーの最後まで到達した励起ビームは再び光源の方に戻されるので、結果として2倍の照射回数を得られることになります。こうして合計16回に渡って励起ビームはディスク表面に照射され、90%以上の励起パワーがディスク内に吸収されます。このマルチビーム励起方式を採用する事により、ディスクを薄く出来、しかもドーピング濃度を下げられるので、熱レンズ効果やディスクのストレスは最小となるのです。

|

[図1]ディスクレーザの基本デザイン レーザ結晶は、薄いディスク状に成型され、その直径は数ミリメートルで厚みは 約100μm-200μm |

[図2]16回繰返照射励起ビームによる薄ディスク励起デザイン。LDレーザからの励起ビームはファイバー又は石英ロッドを通して均一化されてからディスク表面に照射される。 |

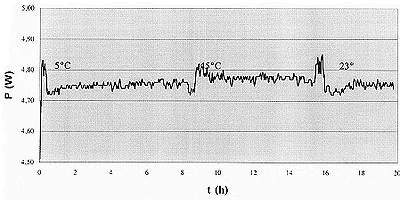

| 市販のディスクレーザ 一般用途向けディスクレーザ すでにディスクレーザはメディカル、産業用、学術研究用など様々な用途に使用されており、高い評価を得ています。 ドイツのイエナオプティック社は2000年からディスクレーザの量産を開始しており、現在では毎年1500台近いディスクレーザを製造しています。イエナオプティック社では主に低出力から中出力の製品に注力し、小型のCW発振グリーンディスクレーザは眼科用の網膜剥離治療装置に採用されており、高い実績を誇っています。 また、Qスイッチ搭載モデルは完全空冷のコンパクト設計ながらIRで5Wから20W、グリーンで4Wから10Wのラインナップを取り揃えており、各種微細加工、マーキング、トリミングなどの応用に使用されている。「熱レンズ効果」が殆ど無いというメリットは出力特性や長時間安定性などにつながり、図3に室温を摂氏5度から45度、更に23度に変化させた場合のレーザ出力を示す。この場合でもレーザ出力は約4.7Wから4.8Wの範囲内で安定しており、温度変化に対するレーザの安定性の高さを示している。 |

| シリコンアニール専用ディスクレーザ

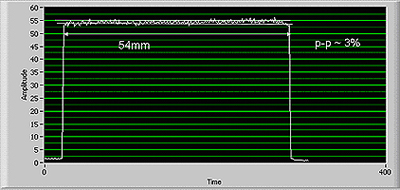

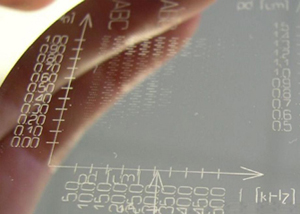

ある特定のアプリケーションに特化されたレーザの開発も進んでおり、近年大きな市場を形成しているTFTディスプレイのシリコン薄膜のアニール(低温ポリシリコンパネル)への専用機もイエナオプティック社から特別なディスクレーザが販売されています。このレーザは随所に特殊な仕様が盛り込まれており、ホモジナイザーによるラインビームの形成とシリコンアニールに最適なレーザとなっています。主な特徴は、コヒーレント長を極端に短くしてビームの分割重ね合わせをした場合の可干渉性を低減する事によって、極めて均一なラインビームが得られる点、短軸方向のM2値を小さくして集光性の向上と焦点深度を向上することによって効率の良い安定したプロセスが実現できる点、パルス幅を単独のパラメータとして自由に設定できるため、アニールプロセスによるシリコン結晶を大きく成長させることが出来、電子の移動度が格段に向上できる等の特徴を有しています。これらの特徴はこれまでのロッドタイプレーザでは実現できなかったものであり、ディスクレーザによって新しいレーザ応用分野が切り拓かれていくことを示すものとなっています。 [図4]に高出力グリーンディスクレーザ(100W@515nm)を用いてラインビームを形成した場合のビームプロファイルを示します。 また、[図5]にSiウエハへのマーキング加工例、[図6]にアルミニウムへのマーキング加工例を紹介します。 |

[図3]ディスクレーザの温度変化に対する出力依存性データ |

[図4]アニール用ディスクレーザ JenLas ASAMAレーザの ビームを線状に均一化 |

[図5]Siウエハへのマーキング加工 |

[図6]アルミニウムへのマーキング加工 |

| まとめ ディスクレーザはLD励起固体レーザにとっての革新的なコンセプトになり、高出力、高効率とビーム品質を同時に高いレベルで達成できる技術である。CW発振からナノ秒、フェムト秒までのパルス発振及び増幅用途など殆どの発振形態に於いて、薄ディスクレーザコンセプトはその他の固体レーザよりも優れた特性を発揮しています。 現在までに幾つかのレーザ製造会社が、様々な加工分野のアプリケーションにおいてディスクレーザを商品化して市場に送り出しています。これらのレーザは数Wから数KWの出力範囲を網羅しており、新たな市場のアプリケーションに最適なレーザが出現していくことが期待されています。 ディスクレーザを使用することによって、多くのアプリケーションの効率向上が期待できます。レーザ自体の効率向上及びプロセス効率が向上することは、結果として大きなコスト削減にも繋がっていくのです。 |

| 参考文献 [1] A. Giesen, LTJ Laser Journal June 2005 No.2 p.42-45 [2] A. Giesen, H. Hugel, A. Voss, K. Witting, U. Brauch, H. Opower, Appl. Physics B 58, 365 (1994) [3] A. Tunnermann, H.Zellmer, W. Schone, A. Giesen, K. Contag, in: High Power Diode Laser: Fundamentals, Technology, Applications Berlin, Heidelberg; Springer Verlag 2000, p.369 (Topics in Applied Physics, Bd.78) |