レーザー加工技術

- LD励起固体UVレーザによる加工

|

|

| UVレーザーには大きくわけて2種類のレーザーがあります。一つはガスレーザーであるエキシマレーザー、そしてもう一つが固体UVレーザーの3倍波(355nm)、4倍波(266nm)のレーザーです。 今回は固体UVレーザーの中でもLD励起固体UVレーザー第3高調波(355nm)に焦点を当て、特徴やメリットについて紹介するとともに加工について少し紹介したいと思います。 |

| UV固体レーザーにはLD励起固体レーザーとランプ励起固体レーザーが存在します。もともとはLD励起は励起効率が良いといへ、ランプ励起の強力なパワーにはかなわず加工用レーザーとしては非常に限られた領域でのみ使用されていましたが、最近ではLDそのものの出力も上がり、LD励起固体UVレーザーとしても生産タクトの要求に十分応える発振器が登場しています。今回はこの出力と繰り返し周波数においてどのような違いがあるか実験を行いました。 |

| はじめに メイマン博士が1960年に初めてレーザーの発振に成功して以来、固体レーザーは様々な形態へと進化しています。レーザー媒体が固体であるものを固体レーザーと呼んでいますが、今では媒質もYAG意外にYVO4やYLF、さらにドープ材も数種類が存在しそれぞれ特徴をもっています。波長も2倍波、3倍波、4倍波と短波長化が進み、今では5倍波も発表されています。 そんな種類に富んだLD励起固体レーザーですが、今回は3倍波である355nmのUVレーザーを使った加工についてお話しします。 |

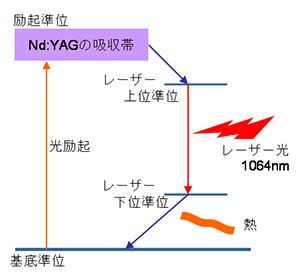

| YAGレーザーの原理 YAGレーザは1964年米国ベル電話機研究所のJ.E.Geusicらによって開発されました。YAGレーザーのYAGはヤグと発音しレーザーロッドの成分を示しています。Y(イットリウム)、Al(アルミニウム)、G(ガーネット)の結晶の略記ですが、化学式ではY3Al5O12となります。もっともポピュラーなYAGのドープ材としてはNd3+が使用されています。これをNd:YAGと呼びます。NdはYAG中においてある間隔をあけて存在させる必要があるためNdの比率は1-2%程度です。この動作媒質がドープされたYAGロッドをキセノンフラッシュランプやLD(ダイオードレーザー)で光励起し動作物質に反転分布をつくり、光を出します。ドープされた動作媒質が3+のイオン状態なのでイオン結合による原子は外部から電子を受けやすく、これが原子の励起に繋がっています。励起されたエネルギが下位レベルへ落ちるときNd:YAGではλ = 1064nmの光を放出します。 Nd:YAGレーザーは4準位レーザーです。まず、吸収帯にあがったものが非放射でレーザー上位準位に遷移します。そこから光を放出しレーザー下位準位に落ちて基底準位に戻ります。 波長変換 UV光を作り出すにはこのYAGレーザー基本波を非線形結晶を高調波に変換します。一般的なYAGレーザーUVへの変換は右の[図2]のようにLBO結晶を2個使用し532nmから355nmへ変換します。できるだけ効率を上げるためにYAGから出た光をレンズを使い集光しLBOに導きますが、それでも出力的には基本波の1/5以下に落ちてしまいます。しかし光エネルギーは高くなるので加工には十分なエネルギーとなります。 |

[図1]YAGレーザーの原理  [図2]UVへの波長変換 |

| UVの光エネルギー 上でもあげましたが、出力を落としてまで波長を短くするのには意味があります。それはUVレーザーの第1の特徴でもある光エネルギーの高さにあります。光エネルギーは以下の式で求められます。 |

eV=1238.9/λ |

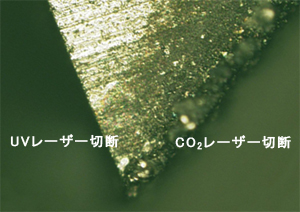

[図3]UVレーザー切断とCO2レーザー切断の違い |

| よって355nmのUV固体レーザーの光エネルギーは固体レーザー基本波の3倍の約3.5eVとなり、

硬度的に堅いGaNでも3.42eV、非常に堅いとされるSiCでも3.20eVなので、これら難加工材料に対しても加工が行えます。このように熱を利用しないで加工することをアブレーション加工と呼びます。アブレーション加工は熱加工とは熱量が異なるのでこれら難加工材にも数十ミクロンという微細な穴加工や溝加工を行えます。

[図3]に示すようにUVレーザーによるアブレーション加工の切断とCO2レーザーによる熱切断の違いはあきらかです。原理的な話はこれぐらいにして、材料にこのUVレーザーを照射するとどのような加工になるかを紹介しましょう。 |

| UV固体レーザーによる加工 では、UV固体レーザー (355nm)による加工についてガラスとSiについて紹介したいと思います。どちらの材料も様々なマーケットで利用されている材料であり、ある意味指標的な材料でもあります。今回はこれらの材料を用いて、穴あけやディンプル加工の点加工について“加工条件の違いによる加工のされ方の違い”について紹介します。 |

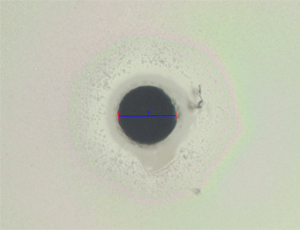

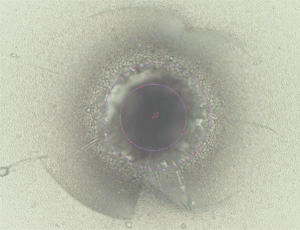

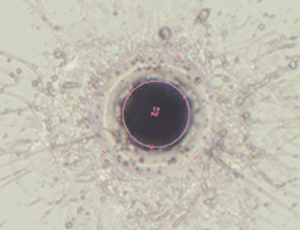

| ガラスへの加工 UVの光エネルギーを利用しても加工が難しいのがガラスです。ガラス加工をレーザーで行いたいという要求は多く、各社で様々な研究が行われています。ここではUV固体レーザー(355nm)を利用した穴あけについて紹介します。 [図4]、 [図5]、 [図6]はUV固体レーザー(355nm)をガラス(コーニング7059)に照射し穴加工を行った写真です。同じレーザーを使用したにもかかわらず加工結果はこれだけ違います。この違いはレーザー照射の条件の違いのみで起こっています。発振器はもちろん光学系や焦点位置などすべて同じです。 照射条件はそれぞれ、 [図4]1mJ/パルス 繰り返し周波数5kHz [図5]1mJ/パルス 繰り返し周波数10kHz [図6]0.3mJ/パルス 繰り返し周波数35kHz となっています。 穴経はそれぞれφ20μm前後となっています。 [図4]はガラスへのダメージや溶融物の飛び散りもなく、穴周りにバリやカケも見られません。若干の調整は必要ですがほぼ希望を満たした加工です。 次にタクトを上げるためにレーザーの繰り返し周波数を2倍の10kHzにして加工を行いました。それが[図5]です。生産性を上げるために繰り返しを2倍にしたわけですが、結果としては品質は激変しました。穴の周りはギザギザになり、溶融物が見られます。さらに大きなクラックが数カ所に発生しています。繰り返し周波数を2倍にしただけでなぜこのように加工結果が変わってしまったのでしょうか?それは加工中に発生する熱とアブレーションのバランスではないかと推測されます。繰り返し周波数を2倍にしたことで加工中の熱が増加し、結果としてガラスにサーマルクラックが生じてしまったと思われます。ではパルスエネルギーを減らし、繰り返しをさらに増加させることでタクトを上げられないかを検討してみましょう。 [図6]はパルスエネルギーを1/5の0.2mJに下げ、繰り返しを7倍にしました。穴の品質は[図5]に比べ格段に上がりましたが溶融飛散物は増加しています。これは溶融中もしくは物質が不安定な状況で必要以上のエネルギーが投入されたと思われます。パルスエネルギーを下げることにより品質を上げることが可能かもしれません。このようにパルスエネルギーや繰り返し周波数をチューニングすることにより加工結果は変化していきます。しかも組み合わせにより変化していくので最も良い条件を探すには幾通りもの実験を行う必要があります。数パターンの実験であきらめずに条件を探せば、希望の加工が行えるかもしれません。 |

[図4]1mJ/パルス 繰り返し周波数5kHz  [図5]1mJ/パルス 繰り返し周波数10kHz  [図6]0.2mJ/パルス 繰り返し周波数35kHz |

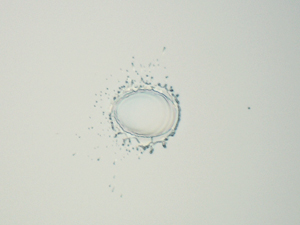

| Siへの加工 Siはバンドギャップ1.1eVとYAGレーザー基本波でも加工が簡単に行える材料だが、熱影響に非常に敏感な材料であり、エネルギーの投入量により加工痕が変わるのがよく分かる材料です。今回はエネルギーの違いがどう影響しているかを観察するために1パルスでの加工を行いました。 照射条件はそれぞれ 加工径はそれぞれ約φ30μmとなっています。 [図7]は加工痕に溶融飛散物が見られます。これは加工中にミルククラン状飛び出した材料が冷え固まったものと思われます。飛散を起こしてしまうほどエネルギーを投入していると言うことは、パルスエネルギーが高いと考え次にパルスエネルギーを十分下げて加工を行いました。 それが[図8]です。パルスエネルギーを低くした分加工深さも変化していますが溶融物の飛散跡は全く無く、溶融物は円周上に均一になっており、マーキングのためのディンプルとしては非常に品質良く加工が行われています。 UV固体レーザーでのアブレーション加工でも繰り返しエネルギーを投入するとデブリの発生が増加し加工品質が悪くなってしまいます。[図7]は[図8]の条件でSiに貫通穴があくまで加工を行った写真です。繰り返しは200Hzです。 |

[図7]0.1mJ/パルス 繰り返し周波数1Hz  [図8]0.02mJ/パルス 繰り返し周波数1Hz |

| まとめ 今回はUV固体レーザーを使用した加工で出力と繰り返し周波数においてどのような違いがあるか実験を行いました。非常に単純な実験内容ですが、条件の違いが材料へ与える影響の大きさを確認できたと思います。レーザーによる生産を行っていくためには、まずレーザー発振器そのものが安定していることが重要です。LD励起UV固体レーザーはローエンドのモデルでも安定した発振を行える製品が登場してきましたし、価格も手頃になってきました。大きな出力を必要としない加工もたくさん存在し、このようなローエンドのレーザーが活躍するマーケットも登場しています。今回の簡単な実験を見てもレーザー加工を難しく考える前にまずやってみることがブレークスルーのきっかけにつながるような気がします。 |