レーザー加工技術

- パルスファイバーレーザー搭載システムによる加工

|

|

| シンプルな構造で信頼性が高くビーム品質が良いため、ファイバーレーザーが注目されています。通常ファイバーレーザーは数kWクラスの製品で鋼板や金属材の溶接や切断を行う加工が多いのですが、今回はパルスエネルギー1mJ、20Wという低出力のレーザーを搭載したシステムを使用して、特徴やメリットについて紹介するとともに加工について紹介したいと思います。 |

| ファイバーレーザーはシンプルな構造、高い信頼性、高ビーム品質と従来の固体レーザーに比べ高い性能を持っております。そのため各メーカーからも新製品が続々と登場しております。どちらかというと大型の加工に利用されるファイバーレーザーですが、今回は20Wの小型レーザーを使用して、SUSとSiにスクライビング(溝加工)および穴開け加工を行いました。 |

| はじめに ファイバーレーザーと言えば高出力でも高品質なビームが得られるためYAGレーザーよりも小さな出力で金属の切断や穴開けが行えるレーザーとして金属加工業界で注目されています。その高い性能を微細加工へも応用できるのではないかとのことで、今回はパルスエネルギー1mJのファイバーレーザーを使用しその実用性を検証してみたいと思います。まず以下ではファイバーレーザーの構造を紹介し、実際に材料加工を行った内容について紹介します。 |

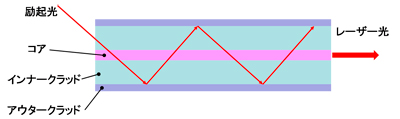

| ファイバーレーザー ファイバーレーザーとは共振器部分にファイバーを用いたレーザーの総称で、YbイオンやErイオンをドープしたシングルモードファイバのクラッドを2重構造にし、内側のクラッドにLDの励起光を流し込むようにして励起することで驚異的な効率で高品質なレーザー出力が得られるレーザーです。シングルモードの場合ファイバーのコア径は数ミクロンで発振波長はYbの場合、1ミクロンから1.1ミクロン、Erの場合1.5ミクロン領域です。Qスイッチやモードロックで短い時間幅のパルスを出力できるものもあります。 ファイバー内で励起されるため固体レーザーに比べ光学部品数も少なく振動にも強いレーザーです。 |

[図1]ファイバーレーザーの構造 |

[図2]搭載のファイバーレーザー |

今回システムに搭載したレーザーは高ピーク出力パルス発振のダイオード励起イッテルビウムファイバーレーザーです。波長は1064nm、最大繰り返し周波数は50kHzのファイバーレーザーです。ファイバーのコア内においてレーザー発振を行いますので結晶などの他の媒質と比べて冷却効果が高く、ビーム品質のよい高ピーク出力がファイバーを通じて得られます。 共振器はFBGによって構成されミラーやレンズを一切、用いていませんのでアライメント調整は不要です。このためコンパクトで振動、衝撃に強いモバイル性の高いパルス光源になっています。 加えて、通信分野の要求から生まれた高いMTTFを持った ダイオードを 100% スクリーニング検査して励起に用いていますので非常に信頼性の高いレーザーになっています。 |

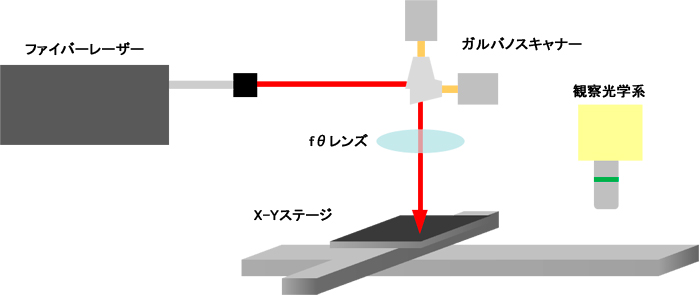

| 加工実験 今回のシステムはガルバノスキャナーとステージを搭載しているシステムですが、加工実験ではガルバノスキャナーを使用して加工を行いました。ガルバノスキャナーは広いエリアを高速に加工が行えるレーザー用光学系です。通常fθレンズと組み合わせて使用します。今回使用したシステムの構成概略図を下に示します。 |

[図3]システム内部の光学系および観察系レイアウト図 |

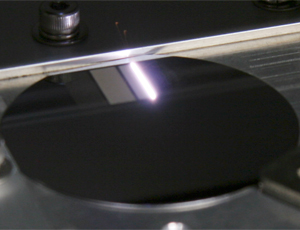

[図4]レーザー加工の様子 |

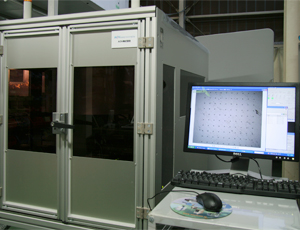

[図5]加工観察はワークをセットしたまま行える |

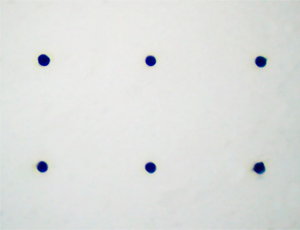

| Siウエハへの加工 まず半導体材料の代表としてSiウエハへの穴開け及びスクライビング加工を行いました。Siウエハの加工は各種レーザーで行われていますが、どのレーザーで加工を行った方が良いかの結論は出ていません。と言うのは生産で使用するためには加工結果が期待通りであっても装置価格が生産コストに見合わなければ使用できないからです。現在はピコ秒レーザーに注目が集まっていますが、今回のファイバーレーザーでの加工結果を見る限り、コスト的にはファイバーレーザーの方が優勢なのでデバイスの種類によっては生産に使えそうな感触があります。今回の穴開け加工では入射側がφ10μmの穴開けが行え、スクライビングでは20μmの加工が行えました。右側加工写真[図6]および[図7]のSiウエハの加工条件は以下の通りです。 |

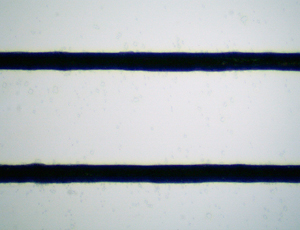

[図6]Siウエハへの穴開け加工  [図7]Siウエハへのスクライビング加工 |

|||||||||||||||

Siウエハ穴開け加工時の条件と結果

Siウエハスクライビング加工時の条件と結果 |

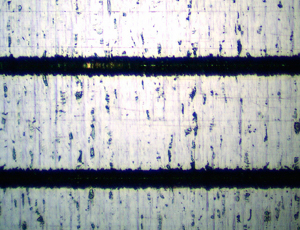

| SUSへの加工 次に金属材料の代表としてSUS(ステンレス)基板への穴開け及び溝加工を行いました。金属加工は一般的に熱加工が行われる材料でファイバーレーザーには適した材料です。ファイバーレーザーを使用することにより他のレーザーより低コストで数十ミクロンの加工が行えるのが特徴です。固体レーザーと同じ波長を選択できるため固体レーザーの置き換えにファイバーレーザーを導入することも可能です。今回の加工では金属の25μmの穴開けや切断が行えることが分かりました。様々な微細加工に応用できるのではないかと思います。特に薄板の切断や穴開けにはビーム品質の良いファイバーレーザーは有利な点が多そうです。右側加工写真の[図8]および[図9]のSUS基板の加工条件は以下の通りです。 |

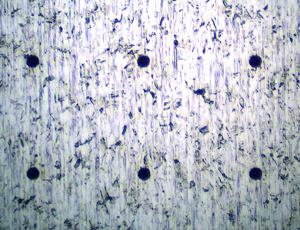

[図8]SUSウエハへの穴開け加工  [図9]SUSウエハへのスクライビング加工 |

|||||||||||||||

SUS穴開け加工時の条件と結果

SUS溝加工時の条件と結果 |

| まとめ 以上で今回の加工実験の報告を終わります。今回はあまり時間がとれなかったため他の材料の加工結果を得ることが出来ませんでしたが、またチャンスが有れば他の材料についてもファイバーレーザーでの加工について報告できればと思っております。 薄板の金属材については溝加工による溝の深さコントロールで曲げ加工にも応用が可能だと思われますし、SUSへの微細穴加工は多穴加工でも短時間で行えるため特殊なフィルターなどへの応用も出来るのではないでしょうか?その他ファイバーレーザーの機動力を活かした応用も期待されます。 |

| パルスファイバーレーザー搭載微細加工システム LS-F 上記の加工で使用したシステムは、AOVのパルスファイバーレーザ搭載微細加工システム「LS-F」です。このシステムは試作・準生産に適したレーザシステムで、LD励起高出力Ybファイバーレーザを搭載し、各材料において高品質な微細な加工が行えます。XYワークステージとガルバノ式2軸スキャン光学系との組み合わせにより、多様な加工が行えます。 |

主な仕様 <レーザー仕様> 搭載レーザー:Ybファイバーレーザー 波長:1064nm 出力:20-500W(購入時選択) 繰返し周波数:1-50kHz <スキャニング光学系> Fθレンズエリア:φ50 mm 焦点距離:約100mm 加工スポットサイズ:φ50μm以下 <ワークステージ> X300mm(ストローク・精度選択可) Y300mm(ストローク・精度選択可) Z軸、θ軸(オプション可) <ワーク観察> CCDカメラ(オフセット位置) |

< レーザ微細加工システム LS-F |