第4回 光学部品の確認方法

光学部品にもメンテナンスが必要です。

そのためにもまずは光学部品の汚れを見つけ出す必要があります。

そのためにもまずは光学部品の汚れを見つけ出す必要があります。

■光学部品のチェック方法

交換を定期的に行っているのでユーザーレベルで注意しておくことは少ないと思いますが、自前の光学系の場合は常にレンズやミラーウインドと言った光学部品の汚れには注意しておく必要があります。クリーニングやパーツ交換の期間を出来るだけ延ばすには、前述の窒素パージなど不活性ガスで光学系のエリアをきっちりパージする必要があります。ただしこのように光学系をパージしてしまうと光学系の変更は容易ではありません。そういった意味では専用機としてパージ方法を用いるのであれば現実的ですが研究機にはやはり難しいと考えなくてはなりません。となると研究機などには完全に大気にさらされた光学系を用いるわけですが、定期的なメンテナンスを必要とします。では、メンテナンスとしては具体的にどのように行えば良いのでしょうか? 最も良い方法としては最終の光学部品を出たとところでレーザーの出力をパワーメーターなどにより正確に常に条件が同じになるような方法で測定することです。

交換を定期的に行っているのでユーザーレベルで注意しておくことは少ないと思いますが、自前の光学系の場合は常にレンズやミラーウインドと言った光学部品の汚れには注意しておく必要があります。クリーニングやパーツ交換の期間を出来るだけ延ばすには、前述の窒素パージなど不活性ガスで光学系のエリアをきっちりパージする必要があります。ただしこのように光学系をパージしてしまうと光学系の変更は容易ではありません。そういった意味では専用機としてパージ方法を用いるのであれば現実的ですが研究機にはやはり難しいと考えなくてはなりません。となると研究機などには完全に大気にさらされた光学系を用いるわけですが、定期的なメンテナンスを必要とします。では、メンテナンスとしては具体的にどのように行えば良いのでしょうか? 最も良い方法としては最終の光学部品を出たとところでレーザーの出力をパワーメーターなどにより正確に常に条件が同じになるような方法で測定することです。

パワーメータでの測定が正確

ミラーは通常表面反射ミラーを使用するので波長にあった反射コーティングを施せば良いのですが、レーザーによっては基板の選択にも注意が必要です。反射コーティングは自分たちで行うことはないので専門のメーカーにお願いすることとになりますが、その際にレーザーで使用することや出力も忘れずに指定する必要があります。いくら反射率特性は満足した製品でも耐レーザー性がないと、レーザーのエネルギーによってコーティングが剥がれてしまいすぐに反射率が落ちて機能しなくなってしまいます。

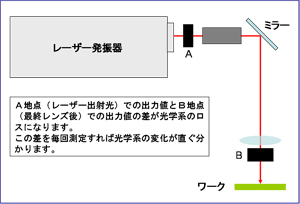

ちょっとわかりにくい言い方になりましたが、例えば、[図1]のように光学系のレンズの出口付近の同じ場所で、パワーメーターの同じ位置にレーザー光が照射されるように測定します。パワーメーターによっては(サーモパイルヘッドなどを使用する場合は特に)2分以上レーザーを照射させた後に安定したデータを記録します。[図1]でのA地点(レーザー出射光)での出力値とB地点(最終レンズ後)での出力値の差が光学系のロスになります。 この差を毎回測定すれば光学系の変化が直ぐ分かります。さらに各光学パーツの地点で測定すると個々の光学パーツのロスや変化も確認可能です。測定の際にパワーメータの同じ位置にレーザー光を照射するためにはパワーメーターは必ず光学レールなどに固定しなくてはなりません。またオペレーターの安全のためにも固定して測定するべきだと思います。レーザーメーカーの中には素手でパワーメーターを持ってレーザー光に当てたりしていますが、安全や正確性を考えると固定して行うべきでしょうね。ですからユーザーの皆さんはマネしないようにしてください。このようにレーザー出力のデータをこまめに記録することにより光学系に問題があれば簡単に見つけ出すことが出来ます。

ちょっとわかりにくい言い方になりましたが、例えば、[図1]のように光学系のレンズの出口付近の同じ場所で、パワーメーターの同じ位置にレーザー光が照射されるように測定します。パワーメーターによっては(サーモパイルヘッドなどを使用する場合は特に)2分以上レーザーを照射させた後に安定したデータを記録します。[図1]でのA地点(レーザー出射光)での出力値とB地点(最終レンズ後)での出力値の差が光学系のロスになります。 この差を毎回測定すれば光学系の変化が直ぐ分かります。さらに各光学パーツの地点で測定すると個々の光学パーツのロスや変化も確認可能です。測定の際にパワーメータの同じ位置にレーザー光を照射するためにはパワーメーターは必ず光学レールなどに固定しなくてはなりません。またオペレーターの安全のためにも固定して測定するべきだと思います。レーザーメーカーの中には素手でパワーメーターを持ってレーザー光に当てたりしていますが、安全や正確性を考えると固定して行うべきでしょうね。ですからユーザーの皆さんはマネしないようにしてください。このようにレーザー出力のデータをこまめに記録することにより光学系に問題があれば簡単に見つけ出すことが出来ます。

光学部品の表面でうまく反射させるのがコツ

■光学部品の目視チェック

どうしてもパワーメーターなどによる測定が出来ない場合は各光学パーツを目視で検査することになりますが、経験的な作業になるので初心者の方には難しいと思います。部屋の明かりを消して出来るだけ暗い場所でLEDライトのように高輝度なライトを光学パーツに当て表面の汚れを注意深く探します。[図2]表面でうまく反射するような角度でライトを当てると汚れが探しやすくなります。またこの方法だとコーティングの剥がれなども見つけることが出来ます。もちろん、それが出来るには経験を積まなければなりませんが。いずれかの方法で光学部品に汚れを見つけた場合光学部品をクリーニングしていくわけですがクリーニングの方法が間違っているとかえって表面を傷つける場合がありますので、きちんとクリーニングする必要があります。次回はこのクリーニングの方法について述べたいと思います。

どうしてもパワーメーターなどによる測定が出来ない場合は各光学パーツを目視で検査することになりますが、経験的な作業になるので初心者の方には難しいと思います。部屋の明かりを消して出来るだけ暗い場所でLEDライトのように高輝度なライトを光学パーツに当て表面の汚れを注意深く探します。[図2]表面でうまく反射するような角度でライトを当てると汚れが探しやすくなります。またこの方法だとコーティングの剥がれなども見つけることが出来ます。もちろん、それが出来るには経験を積まなければなりませんが。いずれかの方法で光学部品に汚れを見つけた場合光学部品をクリーニングしていくわけですがクリーニングの方法が間違っているとかえって表面を傷つける場合がありますので、きちんとクリーニングする必要があります。次回はこのクリーニングの方法について述べたいと思います。