レーザー加工種類

ここでは主な生産で使用されているレーザー加工について紹介しています。レーザー加工には生産現場で使用されている加工としてさらにいくつかの種類がありますが、そちらについては「レーザー加工種類の一覧」で簡単に紹介していますのでそちらをご覧下さい。

レーザー微細加工

微細加工の定義は明確化されていませんがここでは数百ミクロン以下について微細加工と呼んでいます。

微細加工には切断、穴あけ、溝加工、ハーフカット、微細マーキングや微細溶接など多種類の加工がレーザーで行えます。

ここでは主に切断加工と穴加工について紹介しています。

レーザー切断加工

レーザーを使用した切断加工は金属加工のマーケットで特に多く使用されています。シートメタルを様々な形に切り抜く加工や金属の厚板を切断したり、サインボードに使用するアクリルなどの樹脂板を文字の形に切り抜いたり、ガラスやセラミックスの板材を切断したり、紙、皮、布、木材、ゴムなど身近な材料の切断を行ったりと多岐にわたる加工が各種タイプのレーザーで行われています。

レーザー穴加工

レーザーを使用した穴加工は金属加工のマーケットで特に多く使用されています。シートメタルや金属の厚板に穴をあける加工が身近でよく見かけますが、電子基板やフレキシブル基板に小さな穴をあけたり、ガラスやセラミックスの板材に穴をあけたり、紙、皮、布、木材、ゴムなど身近な材料の穴加工を行ったりと多岐にわたる加工が各種タイプのレーザーで行われています。

レーザー金属溶接加工

レーザーを使用した金属溶接加工は板金加工を行っている多くの工場で一般的な加工法として活用されています。代表的な材料は鉄や炭素鋼、アルミやアルミ合金、SUSといったところですが銅や金、白金、ニッケルなどの溶接も行えます。溶接は多品種少量のことも多く小規模の工場ではハンドタイプの溶接機を使用していることも多いです。

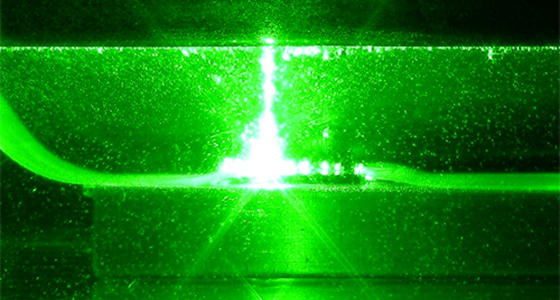

レーザー樹脂溶着加工

レーザー樹脂溶着はレーザーを透過する樹脂と透過しない樹脂の界面にレーザーを照射することにより界面を溶かし接合する加工法です。そのためレーザーを透過しない材料には使用できませんが接着剤を使う工法に比べランニングコストが安く接着剤を乾燥させるための時間を省くことができ大幅な時間短縮ができることが利点です。

レーザー肉盛り加工

レーザーは金属を瞬時に高熱に加熱し溶融することができるため肉盛り(クラッディング)という工法が生まれました。肉盛りを行いたい材料に金属粉を吹きかけながら瞬時にして溶かし母材表面に堆積させていきます。金属溶接同様によく使用される金属には使用できるため応用範囲も広がっています。

レーザーマーキング加工

レーザーを使用したマーキング加工はすでに様々なマーケットの生産現場で使用されています。ファイバーレーザーの登場により装置もコンパクトになりますます応用の範囲を広げています。また昨今のトレサビリティーの普及にともない文字や数字だけでなくQRコードなどのマーキングも増加しています。材料は一部の金属に限られますがカラーマーキングも行えます。

レーザーリフトオフ加工

レーザーリフトオフ加工とはガラスや結晶基板から薄膜を剥離させる加工のことです。もともとはサファイア基板に成長させたLED用のGaN(窒化ガリウム)系化合物結晶層(材料層)をサファイア基板から剥離する技術でしたが、今ではガラス基板上のポリマー系薄膜デバイス層や同じくポリマー系のフレキシブルディスプレイ用デバイス等を剥離させる工法などへも応用が広がっています。

レーザー成膜加工(PLD)

レーザー成膜加工はPLD(Pulse Laser Deposition)とも呼ばれる成膜方法で特に酸化膜の作成に利用されています。ターゲットにレーザーを照射することでアブレーションを起こし、そこから飛び出した材料を対面する基板に積層させる技術です。酸化膜の場合、他の手法では酸素が抜けて構造が変わったりしてしまいますがPLDの場合比較的簡単に成膜することができます。